آشنایی با انواع تست در کمپرسورهای سانتریفیوژ (گریز از مرکز)

شامل آزمون عملکرد کمپرسور، تست مکانیکی، آزمون سرعت پروانه، بازرسی و تست هیدرواستاتیک بدنه، بالانس دینامیکی پروانه و روتور، تست و آنالیز ارتعاشی و همچنین تست نشتی گاز

مقدمه

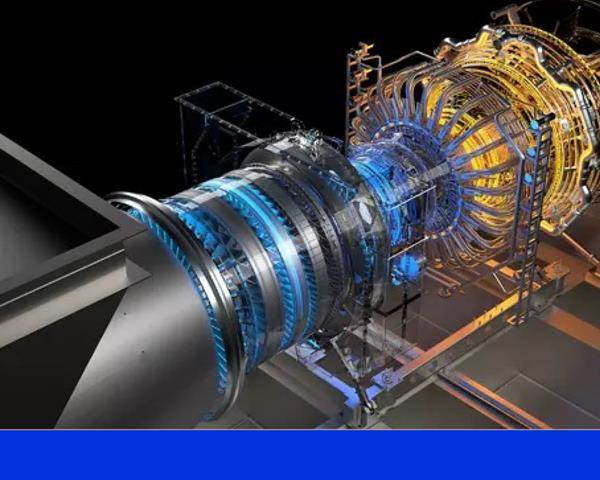

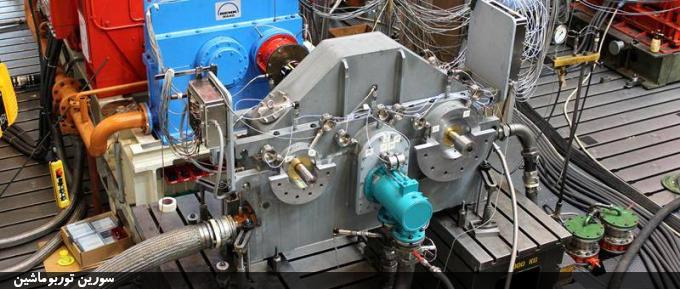

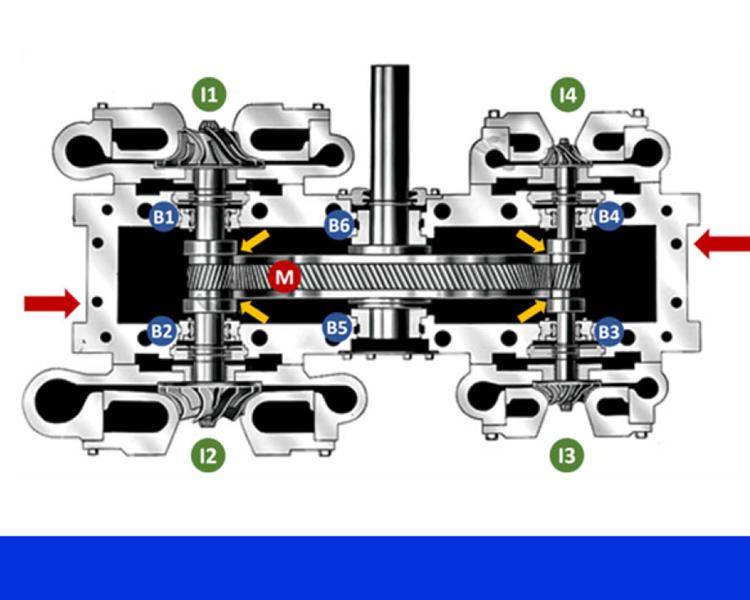

سورین توربوماشین – این مقاله مطالبی پیرامون تست و آزمون کمپرسور سانتریفیوژ یا گریز از مرکز (Centrifugal Compressor) ارائه میدهد که شامل آزمایش عملکرد کمپرسور، آزمایش مکانیکی، آزمایش سرعت پروانه، بازرسی و تست هیدرواستاتیک بدنه، بالانس دینامیکی پروانه و روتور، تست و آنالیز ارتعاشی و همچنین تست نشتی گاز میشود. همچنین در رابطه با رویهی بازرسی کمپرسور گریز از مرکز و برنامهی بازرسی و تست مطالبی ارائه شده است.

آزمایش عملکرد ترمودینامیکی/آیرودینامیکی کمپرسور سانتریفیوژ پس از اتمام مونتاژ انجام میشود. طبق استاندارد API 617 بایستی آزمایش آیرودینامیکی بر اساس الزامات استاندارد ASME PTC 10 انجام شود.

برپایهی الزامات تست کمپرسور گریز از مرکز، بایستی دادهبرداری دستکم در 5 شامل نقاط سرج و چوک انجام شود و هد آیزنتروپیک بر اساس جریان حجمی ترسیم شود. تست باید در سایر سرعتهای دورانی شفت تکرار شود و به همین ترتیب، نقاط سرج مشخص شود.

منحنی عملکرد آیرودینامیکیِ رسم شده باید مطابق دیتاشیت و رویههای کمپرسور مورد تایید قرار گیرد تا این اطمینان حاصل شود که هد آیزنتروپیک، نقاط سرج، راندمان و مصرف توان در دامنهی مورد پذیرش استاندارد قرار دارد.

در این رابطه بخوانید: تست عملکرد کمپرسور سانتریفیوژ

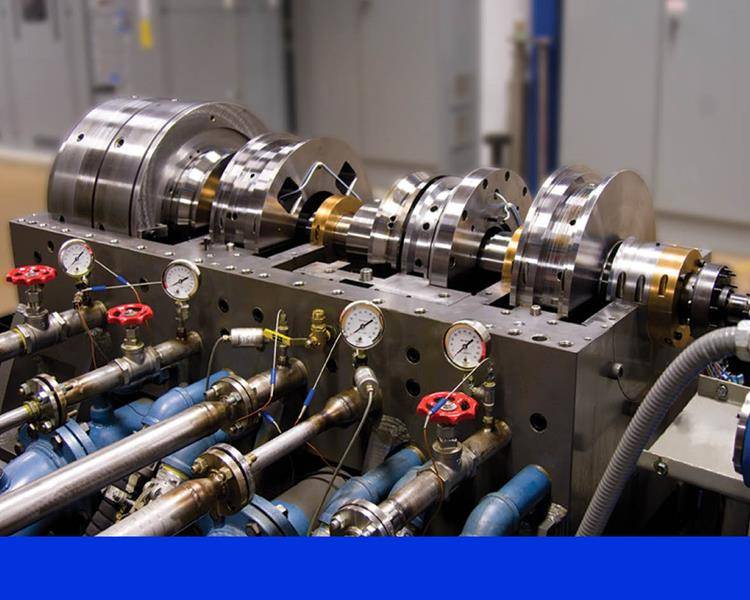

تست مکانیکی کمپرسور سانتریفیوژ

آزمون مکانیکی کمپرسور بعد از تست عملکرد آیرودینامیکی و یا همزمان با آن انجام میشود. در تست مکانیکی، عملکرد مکانیکی کمپرسور مورد آزمایش قرار میگیرد. این تست بایستی برپایهی رویهی تست انجام شود.

رویهی تست کمپرسور گریز از مرکز یا دیتاشیت مصوب باید به عنوان معیارهای پذیرش استفاده شود. تست با حداقل سرعت دورانی، که تقریباً در 1000 دور بر دقیقه است، شروع میشود تا وجود هرگونه مسئله غیرطبیعی مشخص شود و سپس با گام 10٪ تا دور 100٪ سرعت بیشینه (MCS) افزایش داده میشود.

به عنوان مثال، اگر سرعت بیشینه روتور 12000 دور بر دقیقه باشد، در مرحله اول سرعت روتور به 1200 دور بر دقیقه رسانده میشود و سپس مدتی در این سرعت باقی میماند و بعد از آن به 2400 دور در دقیقه افزایش مییابد و این روند تا رسیدن به دور 12000 دور بر دقیقه ادامه مییابد.

پس از آن، سرعت روتور باید به سرعت تریپ افزایش یافته و 15 دقیقه کار کند. سرعت تریپ 115٪ از سرعت بیشینه (MCS) است و سرعت بیشینه (MCS) بالاترین سرعت روتور است که طراحی و آزمایش شده و قابلیت کار مداوم را دارد.

بعد از این 15 دقیقه، سرعت روتور به 100 درصد سرعت بیشینه (MCS) کاهش مییابد و کمپرسور 4 ساعت کار میکند. هنگامی که کمپرسور به سرعت بیشینه (MCS) رسید باید 30 دقیقه کار کند تا همهی متغیرها همچون دما و فشار روغن، دمای فلز یاتاقانها و سطح ارتعاش تثبیت شود.

در این رابطه بخوانید: رویهی کلی تست مکانیکی و عملکردی کمپرسور سانتریفیوژ

پس از تثبیت، کارشناس تست شروع به گردآوری دادههای اندازهگیریشده در هر 10 تا 15 دقیقه میکند. در پایان تست، نتایج تست مکانیکی در قالب جدولبندیشده فراهم میشود.

پارامترهایی که در تست مکانیکی اندازهگیری میشوند عبارتاند از: دمای فلز یاتاقانها، دما و فشار شبکه روغن، دما و فشار روغن آببندی، دما و فشار آب خنککننده، ارتعاش پوسته یاتاقان، ارتعاش شفت، و مصرف توان.

طبق استاندارد API 617، در طول تست مکانیکی بایستی از یاتاقانهای اصلی، پروبهای ارتعاشاتی اصلی و آببندهای اصلی پروژه استفاده شود.

در این رابطه بخوانید: مانیتورینگ ارتعاشات کمپرسور سانتریفیوژ مطابق استاندارد API ۶۷۰

در پایان تست، دادههای اندازهگیری شده برای بازرس تهیه میشود و بازرس طبق مسئولیت خود میتواند تایید کند که اندازهگیریها مطابق معیار پذیرش بوده است یا نه.

همانطور که اشاره شد، معیار پذیرش را میتوان در رویههای تاییدشده و یا دیتاشیت کمپرسور پیدا کرد. در رابطه با معیار پذیرش ارتعاشات، با توجه به تعریف پروژه ممکن است رویهها یا استاندارد API 617 به صورت مستقیم مورد استفاده قرار گیرد.

در حین تست مکانیکی، بازرس باید بازرسی دیداری انجام دهد و در اطراف کمپرسور قدم بزند و اطمینان حاصل کند که هیچ گونه نشتی از اتصالات پایپینگ یا اتصالات کمپرسور وجود ندارد و هیچ نویز و صدای غیرطبیعی و غیره وجود ندارد.

در این رابطه بخوانید: بازرسی و تست در کمپرسورهای سانتریفیوژ

تست سرعت پروانه کمپرسور

تست سرعت پروانه یا اسپین تست (Spin Test) کمپرسور قبل از مونتاژ روتور انجام میشود.

در مرحله اول، پروانه قبل از انجام تست تحت بازرسی ابعادی دقیق قرار میگیرد. قطر داخلی، قطر خارجی و سیل اندازهگیری و ثبت میشود.

در مرحله دوم، پروانه بر روی دستگاه در یک محفظه خلاء نصب میشود و سپس با سرعتی بهاندازهی 115 درصد سرعت بیشینه (MCS) به مدت 1 دقیقه چرخانده می شود. پروانه در طی این 1 دقیقه در معرض نیروی گریز از مرکز قوی قرار دارد.

در مرحله سوم، بازرسی ابعادی دوم انجام میشود و نسبت به بازرسی ابعادی اولیه مقایسه میشود. اگرچه تغییر در ابعاد اجتنابناپذیر است، اما تغییر ابعادی باید در دامنهی پذیرش قرار داشته باشد.

استاندارد API 617 مقداری برای دامنهی پذیرش ارائه نمیدهد و به مشخصات سازنده ارجاع میدهد. بازرس بایستی گزارش بازرسی اولیه و ثانویه را بررسی کرده و با معیار پذیرش سازنده بسنجد تا این اطمینان حاصل شود که تغییرات در دامنهی پذیرش قرار گرفته است.

در مرحله چهارم، پروانه در معرض تست مایع نافذ (PT) و یا تست ذرات مغناطیسی (MT) قرار میگیرد تا اطمینان حاصل شود که هیچ شکاف یا ترکی در طول تست سرعت پروانه توسعه داده نشده است.

در این رابطه: تست مکانیکی (MRT) و تست کارکرد سیستم روغن کمپرسور سانتریفیوژ مطابق استاندارد API

گزارش تست مواد برای بدنه/پوسته/کیسینگ کمپرسور بایستی بررسی شود. پوسته کمپرسور به صورت ریختهگیری یا آهنگری ساخته میشود. گزارش تست مواد باید با استاندارد ASTM مطابقت داده شود تا اطمینان حاصل شود که ترکیب شیمیایی و خواص مکانیکی از جمله مقاومت تسلیم، مقاومت کششی، کشیدگی و کاهش سطح در دامنهی مورد پذیرش قرار دارد.

نوع عملیات حرارتی، زمان و دمای عملیات نیز بایستی تایید شود. در برخی از انواع متریال، میزان سختی بایستی به وسیله روشهای برینل (Brinell) یا راکول (Rockwell) اندازهگیری شود.

این اطمینان باید حاصل شود که مقدار سختی در گزارش تست مواد درج میشود و این مقدار کمتر از مقدار مجاز بیشینه است.

استاندارد API 617 بر خلاف استاندارد API 610 (ویژهی پمپها) به مقدار مورد نیاز برای بازرسی دیداری و تست غیرمخرب در پوستهی کمپرسور اشاره نمیکند. مقدار نتایج تست بستگی به توافق سازنده کمپرسور و مشتری دارد اما از طرفی، روشهای تست و معیار پذیرش برای تست غیرمخرب تعیین میشود.

برنامه بازرسی و تست (ITP) مصوب باید بررسی شود تا مشخص شود که چه تستهای غیرمخربی برای بازرسی پوسته/بدنه در نظر گرفته شده است و این اطمینان حاصل شود که میتوان آن تستها را در گزارش تست مواد پوسته کمپرسور در نظر گرفت.

در این رابطه بخوانید: تست مکانیکی بدون بار (No Load Test) در کمپرسورها

استاندارد API 617 الزاماتی در رابطه با تستهای غیر مخرب دارد از جمله اینکه برای تست PT باید به استاندارد ASTM E165، برای تست MT به استاندارد ASTM E709، برای تست UT به استاندارد ASTM A609 (ریختهگری) و استاندارد ASTM A388 (آهنگری(، و برای تست RT به استاندارد AST E94 مراجعه شود.

استانداردهای ASTM که در بالا اشاره شد فقط روش تست را ارائه میدهد و معیار پذیرش را ارائه نمیدهد. استاندارد API 617 الزام میکند که تفسیر تست بر پایهی پیوست 7 استاندارد ASME Section VIII Div.1 (برای ریختهگری) انجام شود. این پیوست تمام تستهای اشاره شده در بالا (PT، MT، RT و UT) را پوشش میدهد.

البته این پیوست در برخی از تستها به سایر استانداردهای ASTM ارجاع میدهد که مهمترین آنها استاندارد ASTM E446، استاندارد ASTM E186 و استاندارد ASTM E280 میباشد.

گزارش تستهای غیر مخرب (NDE) بایستی بررسی شود و اطمینان حاصل شود که تفسیر و گزارش آزمونهای NDE مطابق با "استانداردِ درست" تهیه میشود زیرا مممکن است یک عیب در یک استاندارد قابل پذیرش نباشد ولی در استاندارد دیگر قابل پذیرش باشد.

معیار پذیرش برای اجزای جوشی همچون نازلها و اتصالات به استانداردASME Section VIII Div.1 UW 51 و 52 برای RT و پیوست 6 و 8 برای PT و MT و پیوست 12 برای UT ارجاع شده است.

پس از اتمام موفقیتآمیز بررسی گزارش تست مواد (شامل گزارشهای NDE)، بازبینی تست هیدرواستاتیک انجام میشود.

تست هیدرواستاتیک بدنه کمپرسور سانتریفیوژ

پوسته یا بدنهی کمپرسور باید تحت آزمایش هیدرواستاتیک قرار گیرد. همانند سایر تجهیزات دوار، محفظه باید در 1.5 برابر حداکثر فشار کاری مجاز آزمایش شود.

بازرس یا نمایندهی مشتری نیازی به محاسبه فشار تست ندارد. فشار تست از رویهی آزمایش هیدرواستاتیک یا دیتاشیت کمپرسور خوانده میشود. نتیجه آزمایش در صورتی رضایتبخش است که در مدت زمان 30 دقیقه (حداقل زمانی که پوسته کمپرسور باید تحت فشار باشد) هیچگونه نشتی مشاهده نشود.

اگر متریال پوسته از جنس فولاد زنگنزن باشد، مقدار کلراید باید کمتر از 50ppm باشد. فشارسنج باید کالیبره باشد و تاریخ کالیبراسیون و انقضا باید بر روی فشارسنج و بر روی گواهینامهی آن درج شده باشد.

گسترهی فشار برای فشارسنج ترجیحاً در حدود ۲ برابر فشار تست باشد و در هیچ موردی نباید کمتر از 1.5 برابر و بیشتر از ۴ برابر فشار فشار تست باشد.

تست نشتی گاز در کمپرسور سانتریفیوژ

آزمایش نشت گاز کمپرسور سانتریفیوژ (گریز از مرکز) پس از اتمام موفقیتآمیز تست عملکرد مکانیکی انجام می شود. کمپرسور باید با گاز بیاثر تا حداکثر فشار آببندی به مدت 30 دقیقه تحت فشار قرار گیرد. این آزمایش میتواند آخرین آزمایش باشد که در فرآیند تست کمپرسور گریز از مرکز انجام میشود.

آببندهای کمپرسور (آببندهای قرارداد) باید در وضعیت نصب قرار داشته باشند. کمپرسور باید تحت آزمایش حباب آب صابون قرار گیرد. آزمایش حباب را میتوان برپایهی الزامات مادهی ۱۰ استاندارد ASME Section V که دربارهی آزمایش نشت است، انجام داد.

برای محلول آب صابون نباید از مواد شوینده خانگی استفاده شود. مواد مخصوص برای تست نشت باید خریداری شده و مورد استفاده قرار گیرد. در صورت عدم وجود حباب در اتصالات و غیره نتیجه آزمایش رضایتبخش خواهد بود.

تست و آنالیز ارتعاشات در کمپرسور سانتریفیوژ

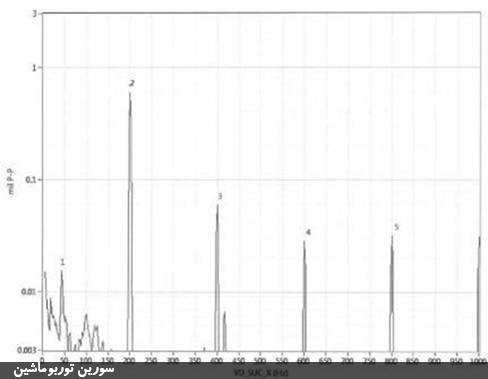

استاندارد API 617 فقط به الزامات انجام تست و آنالیز ارتعاشات کمپرسور سانتریفیوژ در نزدیکی محل یاتاقانها در طی تست عملکرد و تست مکانیکی میپردازد. پروب ارتعاشات از نوع جابجایی (پروکسیمیتی) برای اندازهگیری ارتعاشات استفاده میشود و معمولاً تعداد 4 پروب به کار گرفته میشود که دو تای آن در محل یاتاقان سمت ورودی با محور X و Y و دو تا در محل یاتاقان خروجی با محور X و Y نصب میشود.

در این رابطه بخوانید: شیوهی نصب پروبهای ارتعاشات در کمپرسورهای سانتریفیوژ

رویهی عمومی تست کمپرسور سانتریفیوژ

در این بخش مطالب نمونهای از رویهی عمومی آزمایش کمپرسور گریز از مرکز ارائه میشود که میتواند مفید و کاربردی باشد.

در این رویهی تست به معیارهای پذیرش اشاره نشده است. این روال بسیار مختصر و کلی است.

استانداردهای کاربردی در تست عملکرد کمپرسور سانتریفیوژ

استانداردهای قابل استفاده برای تست کمپرسور سانتریفیوژ (گریز از مرکز) عبارتند از:

- استاندارد API 617: کمپرسور سانتریفیوژ برای صنایع نفت، شیمیایی و گاز

- استاندارد ASME PTC 10: استاندارد تست عملرکد برای کمپرسورها

- استاندارد BS EN ISO 5167: اندازهگیری دبی سیال به کمک ابزارهای فشار تفاضلی (اوریفیس، ونتوری، نازل و ...)

- استاندارد BS ISO 5389: استاندارد تست عملکرد توربوکمپرسورها

دادههای لازم برای تست مکانیکی کمپرسور سانتریفیوژ

دادههای زیر برای آزمایش کمپرسور گریز از مرکز بایستی از اسناد طراحی، دیتاشیت و دفترچه راهنما استخراج شده و در طول آزمایش در دسترس باشند.

سرعتهای کارکرد طراحی

- سرعت کارکرد نرمال

- سرعت کارکرد کمینه

- سرعت کارکرد بیشینه

- سرعت تریپ

ارتعاش بیشینه شفت

- در سرعت بیشینه (MCS)

- در سرعت تریپ

دادههای روغن

- کلاس ویسکوزیته روغن

- دمای ورودی روغن

- فشار ورودی روغن

- دبی بیشینه روغن کمپرسور

آببندهای شفت

- نوع آببند

- سیال آببندی

آمادهسازی برای تست مکانیکی کمپرسور گریز از مرکز

به طور معمول از یک چکلیست استفاده میشود تا اطمینان حاصل شود که کلیه موارد برپایهی طراحی و شرایط کارکرد است.

اجزای زیر از تست استند کمپرسور سانتریفیوژ استفاده میشود (موارد قرارداد نیستند)

- واحد درایو (الکتروموتور)

- گیربکس

- کوپلینگ

- خنککن میانی

- واحد روغن

- پایپینگ گاز فرآیند

- ابزاردقیق/ابزار اندازهگیری

- سیستم مانیتورینگ ارتعاشات

- تجهیزات دادهبرداری

اجزای زیر از کمپرسور سانتریفیوژ استفاده میشود (اصلی).

• کوپلینگ

• پنل گاز آببندی

• ابزاردقیق/ابزار اندازهگیری

• تجهیزات اندازهگیری ارتعاشات شفت

یادداشت: کوپلینگ و ابزاردقیق از هر دو مجموعه یعنی تست استند و اجزای اصلی کمپرسور استفاده میشوند.

در این رابطه بخوانید: تست کمپرسور رفت و برگشتی: الزامات، روشها و استانداردهای بینالمللی

تست مکانیکی کمپرسور سانتریفیوژ

تست مکانیکی با ترتیب زیر انجام میشود:

۱- افزایش سرعت از حالت ایست تا حداقل سرعت کنترل درایور

۲- افزایش سرعت با گام تقریبی 10٪ تا دور بیشینه (MCS) با در نظر گرفتن ملاحظات فرکانسهای طبیعی جانبی

۳- کارکرد پیوسته تا زمانی که دماهای روغن و یاتاقانها به شرایط پایدار برسد.

۴- افزایش دور تا سرعت تریپ. کمپرسور تا 15 دقیقه در سرعت تریپ باقی میماند. دمای فلز بابیت یاتاقانها، دماها و فشارهای ورود و خروج روغن و دبی کلی روغن اندازهگیری و ثبت میشود. ارتعاشات شفت در تمام موقعیتها اندازهگیری و ثبت میشود.

۵- کاهش سرعت تا سرعت بیشینه (MCS). کمپرسور برای 4 ساعت در سرعت بیشینه (MCS) کار میکند. دماهای فلز بابیت، دماها و فشارهای ورودی و خروجی روغن، و دبی حجمی کلی در فواصل زمانی 20 دقیقه اندازهگیری و ثبت میشود. دماها و فشارهای ورودی و خروجی سیال کمپرسور اندازهگیری و ثبت میشود. ارتعاشات شفت در تمام نقاط موجود در فواصل زمانی حدود ۲۰ دقیقه اندازهگیری و ثبت میشود. تحلیل طیف ارتعاشی در اواسط تست 4 ساعته انجام میشود.

۶- افزایش سرعت تا سرعت تریپ

۷- کاهش سرعت تا ایست نهایی

پس از اتمام تست مکانیکی بعد از خنککاری کافی، کمپرسور طبق برنامه بازرسی و تست مورد بازرسی قرار میگیرد.

اندازهگیری و تحلیل ارتعاشات در تست کمپرسور سانتریفیوژ

ارتعاشات شفت و جابجاییهای محوری اندازهگیری میشود. اندازهگیریهای ارتعاشاات توسط سیستم اندازهگیری فروشنده انجام میشود. سایر ابزارهای اندازهگیری مورد نیاز برای آنالیز ارتعاشی بایستی توسط فروشندهی کمپرسور سانتریفیوژ در دسترس باشد.

برای ارزیابی دامنهی مجاز ارتعاشات شفت مطابق طراحی، سیستمهای مانیتورینگ نصب شده در تست استند به کار گرفته میشود. برای نمایش و آمادهسازی نمودارها، یک سیستم تشخیص سیار مورد استفاده قرار میگیرد.

لنگی نیز تعیین و ثبت میشود.

در این رابطه بخوانید: سامانه پایش ارتعاشی کمپرسور سانتریفیوژ چرخدندهای یکپارچه (IG)

دادههای مورد نیاز برای تست عملکرد ترمودینامیکی

دادههای زیر باید از مدارک طراحی، دیتاشیت و دفترچه راهنمای کاربری کمپرسور سانتریفیوژ استخراج شده و برای انجام محاسبات در دسترس قرار گیرد.

شرایط کارکرد

- نوع گاز

- دبی جرمی (تر)

شرایط ورودی

- فشار

- دما

- رطوبت نسبی

- دبی حجمی ورودی (تر)

شرایط خروجی

- فشار

- دما

عملکرد و کارایی

- توان شفت در محل کوپلینک (شامل اتلافات)

- سرعت دورانی کمپرسور

- هد پلیتروپیک

- راندمان پلیتروپیک

به طور مشابه می بایست سیال آزمایش کمپرسور گریز از مرکز و پارامتر عملیاتی مرتبط شناسایی شود. معمولاً نیتروژن (N2) به عنوان سیال آزمایش استفاده میشود.

همچنین باید موارد زیر مشخص شود:

شرایط سیال ورودی تست

- فشار

- دما

- رطوبت نسبی

- ضریب تراکمپذیری ثابت گاز

- دبی حجمی ورودی، خشک

شرایط سیال خروجی تست

- فشار

- دما

عملکرد

- توان گاز

- سرعت کمپرسور

رویه تست عملکرد آیرودینامیکی کمپرسور سانتریفیوژ

پیش از شروع تست عملکرد آیرودینامیکی/ترمودینامیکی، کمپرسور برای مدت زمان کافی در یک شرایط تستِ محاسبهشده کار میکند تا عملکرد مکانیکی قابل قبول و مقادیر پایدار در تمام اندازهگیریها را نشان دهد.

تمام ابزارها به طور جداگانه مورد بازرسی قرار میگیرند و متغیرهای اندازهگیریشده در صفحات اندازهگیری همسان با یکدیگر مقایسه می شوند.

مدت زمان تست بستگی به زمان لازم برای رسیدن به شرایط تست پایا دارد. این شرایط با مقادیر پایای فشار و دما مشخص میشود.

یک سیستم دادهبرداری آنلاین به کار گرفته میشود. دادهها به صورت آنلاین ثبت، پردازش و نمایش داده میشوند.

پروژههای تست و اندازهگیری سورین توربوماشین (مشاهده کنید)

اندازهگیری و تحلیل در تست کمپرسور سانتریفیوژ

پیش از آزمایش، کلیه ابزارهای اندازهگیری فشار و دما کالیبره میشوند. در صورت درخواست مشتری، کالیبراسیون پس از آزمایش برای یک ابزار فشار و دما در پورت ورودی و خروجی قابل انجام مجدد است.

فشار و دمای ورودی و خروجی در تست کمپرسور سانتریفیوژ بر پایهی مدارک کاربردی اندازهگیری میشود.

دبی جرمی مطابق استاندارد BS EN ISO 5167 اندازهگیری میشود.

توان شفت با روش تعادل گرما محاسبه میشود.

برای تعیین اتلافات توان مکانیکی از مقدار طراحی استفاده میشود.

تصحیح شماره رینولدز مطابق با ICAAMC انجام میشود.

عدم قطعیت اندازهگیری بر پایهی استاندارد BS ISO 5389 انجام میشود.

در این رابطه: دمای یاتاقان بهعنوان شاخص سلامت عملیاتی در کمپرسورهای سانتریفیوژ (بر اساس نسخه پنجم API ۶۷۰)

7 بهمن ماه 1404

7 بهمن ماه 1404

آشنایی با انواع تست در کمپرسورهای سانتریفیوژ (گریز از مرکز) 7 بهمن ماه 1404

7 بهمن ماه 1404

تست مکانیکی بدون بار (No Load Test) در کمپرسورها 7 بهمن ماه 1404

7 بهمن ماه 1404

رویهی کلی تست مکانیکی و عملکردی کمپرسور سانتریفیوژ 23 دی ماه 1404

23 دی ماه 1404

دمای یاتاقان بهعنوان شاخص سلامت عملیاتی در کمپرسورهای سانتریفیوژ (بر اساس نسخه پنجم API 670) 15 آذر ماه 1404

15 آذر ماه 1404

میکروتوربین و روشهای تست آن: بررسی اصول، چالشها و فناوریهای نوین 9 آذر ماه 1404

9 آذر ماه 1404

مروری بر تست جامع موتورهای جت / نقش فناوریهای پیشرفته اندازهگیری و دادهبرداری در آزمایش موتورهای هوایی