تست مکانیکی بدون بار (No Load Test) در کمپرسورها

هدف اصلی از این تست بررسی عملکرد اجزای مکانیکی، سیستمهای روغنکاری و کنترلها، و حصول اطمینان از صحت مونتاژ پیش از اعمال بار واقعی است.

تعریف تست بدون بار

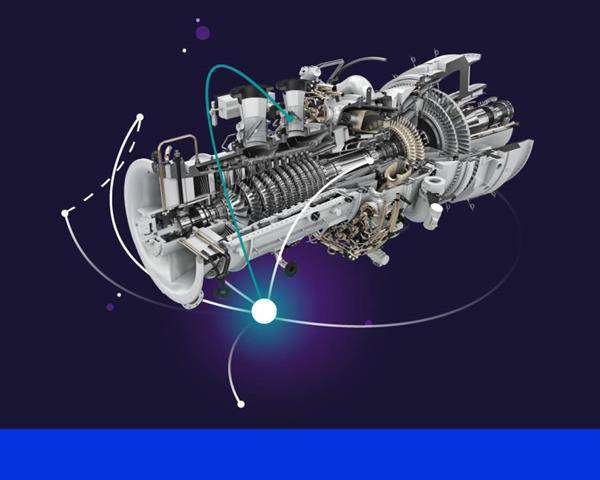

سورین توربوماشین – تست بدون بار (No Load Test) به معنای راهاندازی کمپرسور در دور نامی بدون اعمال فشار یا جریان گاز خروجی است. در این حالت گاز از سیستم پمپاژ یا انتقال خارج نمیشود و فقط اجزای مکانیکی کمپرسور در حرکت هستند.

این روش معمولاً به رعنوان «تست مکانیکی» یا Mechanical Running Test یا MRT نیز شناخته میشود. هدف اصلی از این تست بررسی عملکرد اجزای مکانیکی، سیستمهای روغنکاری و کنترلها، و حصول اطمینان از صحت مونتاژ قبل از اعمال بار واقعی است.

مطابق استاندارد API 618، کمپرسور رفتوبرگشتی باید یک تست ۴ ساعته بدون بار را پشت سر بگذارد تا از درستی نصب و عملکرد سیستمهای پشتیبانی اطمینان حاصل شود . به عبارت دیگر، تست بدون بار بررسی اولیه سلامت کمپرسور و آمادگی آن برای راهاندازی نهایی است.

اهمیت و اهداف تست بدون بار

تست بدون بار در صنعت به دلایل متعددی اهمیت دارد.

نخست، این تست امکان کشف عیوب مونتاژ یا تنظیمات نادرست (مانند تراز نبودن کوپلینگها، پیچشهای ناخواسته شفت، نشتی در اتصالات و غیره) را قبل از روشن کردن کمپرسور با بار واقعی فراهم میکند.

دوم، پارامترهای مختلف مانند فشار و دمای روغن روانکاری، دمای یاتاقانها، جریان روغن، لرزشها، و مصرف توان اندازهگیری میشوند و در صورت وجود ناهنجاری، تعمیرات لازم انجام میشود. برای مثال API 618 اطمینان از پایدار شدن دما و لرزشها در طول ۴ ساعت تست بدون بار را الزامی میداند.

از سوی دیگر، ثبت و مقایسه نتایج این تست با مقادیر مرجع (نمونه در دیتاشیت یا استاندارد) به تشخیص مشکلات مکانیکی پنهان کمک میکند.

به طور خلاصه، اهداف اصلی تست بدون بار عبارتند از تضمین صحت مونتاژ، اطمینان از عملکرد سیستمهای پشتیبانی (روغنکاری، خنککاری، کنترلها)، و حصول اطمینان از اینکه کمپرسور بدون نیاز به تصحیح عمده میتواند وارد فاز تست با بار شود.

در این رابطه: آشنایی با انواع تست در کمپرسورهای سانتریفیوژ (گریز از مرکز)

شرایط پیش از انجام تست بدون بار

پیش از آغاز تست بدون بار، باید تمامی پیشنیازهای فنی و ایمنی آماده و کنترل شوند.

بهعنوان نمونه، در کمپرسورهای اسکرو طبق API 619 لازم است فشار، دما و ویسکوزیته روغن روانکاری در محدوده کاری توصیهشده سازنده قرار داشته باشند و تمامی اتصالات و پیچها محکم باشند تا هیچ نشتی ایجاد نکند.

همچنین سیستم فیلتراسیون روغن باید تمیز باشد و در صورت استفاده از روغن اسپری، قبل از راهاندازی پیشتزریق انجام شود.

تمامی تجهیزات ایمنی و آلارمها پیش از تست مورد بررسی قرار گرفته و صحت عملکردشان تست میشود.

مطابق دستورالعملهای پیشراهاندازی، بایستی زمین (ارت) تجهیز برقی و بدنه کمپرسور برقرار باشد و سیستمهای حفاظتی (مانند سوئیچهای اضطراری و فیوزها) آماده باشند.

همچنین موتورها و اجزای محرکه باید پیش از اتصال کوپلینگها بهصورت جداگانه روشن و جهت گردش، لرزش و دمای آنها کنترل گردد . خلاصه اینکه، قبل از تست بدون بار همه بخشهای مکانیکی و الکتریکی کمپرسور (مثل کوپلینگ، جعبه دنده، یاتاقانها، ولوها و حسگرها) از نظر صحت نصب و آمادهباش بررسی میشوند.

در این رابطه بخوانید: تست عملکرد کمپرسور سانتریفیوژ

روش انجام تست بدون بار در کمپرسور اسکرو

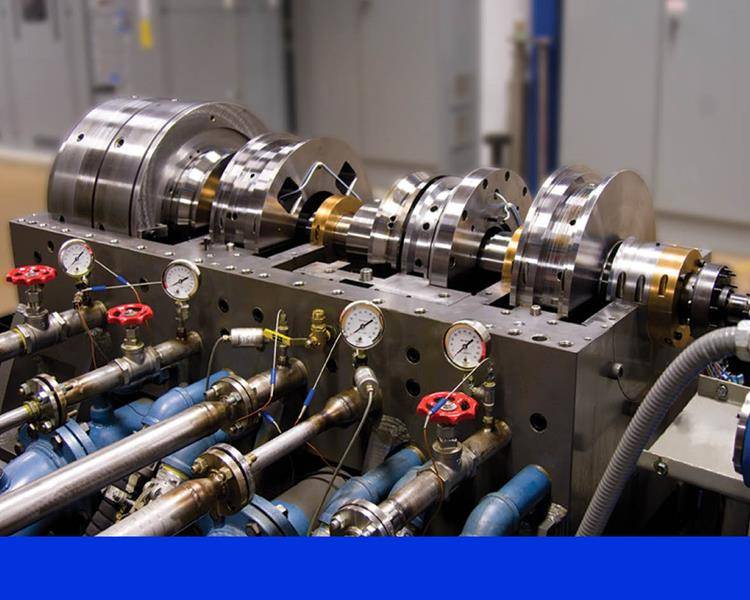

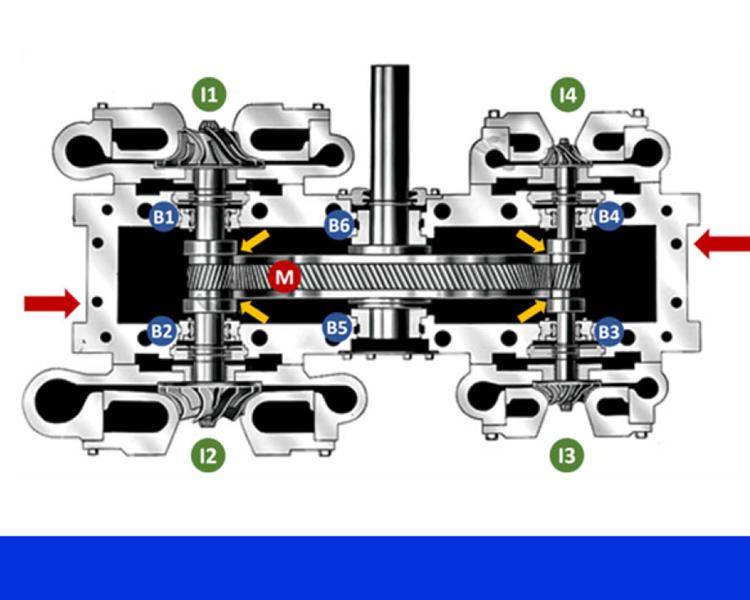

در کمپرسورهای اسکرو (Screw) که تحت استاندارد API 619 طراحی میشوند، تست بدون بار معمولاً با عنوان «تست مکانیکی» انجام میشود.

بر اساس API 619، این تست باید در دور حداکثر مجاز (Maximum Continuous Speed) انجام شود و حداقل ۴ ساعت ادامه یابد . پیش از تست، روغنکاری و خنککاری کامل راهاندازی شده و شیرهای بازشونده (slide valve یا unloader) در وضعیت بیبار (باز) قرار میگیرند تا حجم فشردهسازی کاهش یافته و توان مصرفی پایین بماند.

کمپرسور سپس به آرامی به دور نامی (مثلاً با افزایش ۱۰٪ مرحله به مرحله) رسانده و پس از رسیدن به دور نامی، برای مدت چهار ساعت در همان دور با دقت اندازهگیریها کار میکند.

در طول این زمان، پارامترهایی مانند فشار و دمای روغن روانکاری، دمای یاتاقانها، جریان روغن (در صورت وجود)، و لرزشهای محور ثبت میشوند. طبق API 619، مقادیر لرزش (ارتعاش) نباید از حد مجاز مندرج در جداول استاندارد تجاوز کنند.

همچنین دمای شفت و یاتاقان نباید از حداکثر مقدار تعیینشده بیشتر شود. در پایان تست، بازرسی چشمی برای اطمینان از عدم وجود نشتی روغن یا تماس قطعات انجام میشود.

اگر همه معیارها برقرار باشد، کمپرسور آماده تست تحت بار یا عملکرد میشود.

در این رابطه: تست مکانیکی (MRT) و تست کارکرد سیستم روغن کمپرسور سانتریفیوژ مطابق استاندارد API

روش انجام تست بدون بار در کمپرسور رفتوبرگشتی

برای کمپرسورهای رفتوبرگشتی (Reciprocating) تحت پوشش API 618، تست بدون بار به عنوان «تست مکانیکی» یا «تست کارکرد بدون بار» تعریف شده است.

مطابق API 618، این تست معمولاً پس از مونتاژ کامل و با حذف یا بستن شیرهای سیلندر انجام میشود تا کمپرسور در وضعیت بازتخته (unloaded) قرار گیرد.

دستگاه به دور نامی رسیده و در حدود ۴ ساعت به کار خود ادامه میدهد.

در این مدت، پارامترهای زیر در فواصل معینی ثبت میشوند: فشار و دمای روغن روانکاری، دمای یاتاقانها، ویسکوزیته روغن، دور شفت، لرزشهای سازه (محفظه) و لرزشهای سیلندر.

سپس این مقادیر با محدودههای قابل قبول مقایسه میشوند. بهعنوان مثال، بر اساس API 618 توان مصرفی کمپرسور نباید بیش از ۳٪ بالاتر از مقدار نامی باشد و سرعت توقف اضطراری (Trip Speed) باید حداقل برابر با ۱۱۰٪ سرعت نامی باشد.

همچنین نوسانات و لرزشهای اندازهگیریشده (بهویژه در محفظه و سیلندر) باید در محدوده مجاز مشخصشده در API 618 یا دستورالعملهای معتبر باقی بماند.

چنانچه پارامترها در محدوده مورد انتظار باشند و هیچ نشتی یا مشکل مکانیکی مشاهده نشود، تست بدون بار موفقیتآمیز تلقی میشود. در غیر این صورت، باید مشکلات احتمالی پیش از راهاندازی با بار واقعی برطرف گردد.

در این رابطه بخوانید: تست کمپرسور رفت و برگشتی: الزامات، روشها و استانداردهای بینالمللی

روش انجام تست بدون بار در کمپرسور سانتریفیوژ و محوری

برای کمپرسورهای دینامیک (سانتریفیوژ و محوری) که تحت API 617 استاندارد شدهاند، روش تست بدون بار (Mechanical Running Test) مشابه و منطبق است.

معمولاً ابتدا به کمپرسور اجازه میدهند با سرعت پایین (مثلاً در حد سرعت دومی یا ۱۰٪ سرعت نامی) یک مدت کوتاه کار کند تا مشکلات اولیه آشکار شود، سپس سرعت را به گامهای ۱۰٪ افزایش میدهند تا به سرعت نامی (Maximum Continuous Speed) برسند.

پس از این افزایش مرحلهای، کمپرسور برای حداقل ۴ ساعت در دور نامی به کار ادامه میدهد.

در طول تست، پارامترهایی مانند فشار و دمای روغن روانکاری و آب خنککن، دمای بدنه و یاتاقانها، دور شفت، توان ورودی، و لرزشهای شفت و بدنه اندازهگیری میشوند.

برای مثال، یک روند معمول شامل راهاندازی در دور اولیه (مثلاً ۱۰٪ دور نهایی)، نگه داشتن آن برای مدتی (حدود ۱۵ دقیقه)، سپس افزایش تدریجی تا ۱۰۰٪ دور نهایی، و نهایتا کارکرد ۴ ساعته در دور کامل است.

پس از پایان تست، اپراتور باید وجود هرگونه نشتی گاز یا روغن و نیز هر صدای غیرعادی را بررسی کند تا اطمینان حاصل شود همه بخشها بهدرستی کار میکنند.

معیارهای قابل قبول برای تست دینامیک معمولاً بر اساس دستورالعمل فنی کمپرسور یا استاندارد API تعیین میشوند؛ به عنوان مثال در API 617 ذکر شده که ارزیابی لرزش میتواند بر اساس مقادیر مجاز مندرج در استاندارد یا پروسیجر تاییدشده انجام شود.

از آنجا که کمپرسورهای محوری و سانتریفیوژ ماهیت دینامیکی مشابهی دارند، روند تست بدون بار در هر دو نوع کاملا یکسان بوده و هدف آن تضمین پایداری دوار و صحت عملکرد سامانههای جانبی است.

در این رابطه بخوانید: رویهی کلی تست مکانیکی و عملکردی کمپرسور سانتریفیوژ

پس از انجام تست بدون بار، پارامترهای ثبتشده باید بر اساس مشخصات فنی کمپرسور، مقررات استاندارد و دستورالعملهای تولیدکننده تفسیر شوند.

به طور کلی معیارهای کلیدی شامل موارد زیر است: توان مصرفی (با توربین یا الکتروموتور)، مقادیر مجاز لرزش، دماهای عملکردی و عملکرد سیستم روغن و آب. به عنوان مثال، در کمپرسورهای رفتوبرگشتی طبق API 618 نباید توان مصرفی بیش از ۳٪ بالاتر از مقدار درجشده در دیتاشیت باشد و سرعت توقف اضطراری باید حداقل ۱۱۰٪ سرعت نامی باقی بماند.همچنین لرزشهای اندازهگیریشده باید در حد مجاز مندرج در API 618 (یا دستورالعملهای پروژه) باشند.

در کمپرسورهای اسکرو نیز مقادیر لرزش نباید از حدود مجاز API تجاوز کند و فشار/دمای روغن باید در مقادیر معین بماند.

در کمپرسورهای دینامیک (سانتریفیوژ/محوری) مقادیر ثبتشده (لرزش، دما، فشار روغن و آب، توان ورودی و غیره) باید با نمودارها یا جدولهای مرجع مقایسه شوند؛ چنانکه حداقل لرزش تعریفشده از سوی سازنده یا استاندارد (API 617) رعایت شود.

در هر صورت، معیار قبولی معمولاً شامل عدم وجود نشتی گاز/روغن، عدم افزایش غیرمنتظره دما یا لرزش، و تطابق پارامترها با مقادیر طراحی است. به طور مثال، اگر شدت لرزش از میزان قابل قبول فراتر رود، تست ناموفق است و لازم است علت اصلی (نظیر عدم بالانس یا اشکال یاتاقان) رفع گردد.

در این رابطه بخوانید: مانیتورینگ ارتعاشات کمپرسور سانتریفیوژ مطابق استاندارد API ۶۷۰

استانداردهای مربوطه

تعداد زیادی از استانداردهای صنعتی به موضوع تست بدون بار در کمپرسورها پرداختهاند.

برای کمپرسورهای رفتوبرگشتی استاندارد API 618 (مخصوص کمپرسورهای رفتوبرگشتی دوار) و ISO 1217 (پذیرش تستهای کمپرسورهای جابجایی مثبت) مهم هستند.

در کمپرسورهای اسکرو، API 619 (استاندارد کمپرسورهای اسکرو گاز) به روش تست مکانیکی میپردازد. کمپرسورهای سانتریفیوژ و محوری تحت پوشش API 617 و ASME PTC 10 هستند.

به علاوه، ASME PTC 9 استانداردی برای کمپرسورهای جابجایی مثبت (مانند رفتوبرگشتی و اسکرو) و ASME PTC 10 برای کمپرسورهای دینامیک (شامل محوری و سانتریفیوژ) تهیه کرده است.

برای مثال، توضیح داده شده است که PTC 10 روی روال تنظیمات آزمایش و محاسبات دقیق کمپرسورهای محوری/سانتریفیوژ تمرکز دارد، در حالی که PTC 9 قواعد عمومی آزمون کمپرسورهای جابجایی را تعریف میکند. ISO 1217 نیز روشهای اندازهگیری ظرفیت و راندمان کمپرسورهای پیستونی و مثبت را تشریح کرده است (که در API 618 نیز به آن ارجاع شده است).

در این رابطه بخوانید: بازرسی و تست در کمپرسورهای سانتریفیوژ

نکات ایمنی و چکلیستها

ایمنی در حین انجام تست بدون بار بسیار دارای اهمیت است. چکلیستهای استاندارد شامل موارد زیر است:

بازبینی تجهیزات حفاظتی: تمامی حفاظها و پوششهای متحرک (پره کوپلینگها، درپوشهای غیر منتقلمهم) باید نصب و محکم باشند. سوئیچهای اضطراری و شیرهای قطع گاز-روغن بررسی شوند تا در صورت نیاز به خاموشی اضطراری عمل کنند.

اتصال زمین (ارت): سیستم زمین موتور و بدنه کمپرسور باید برقرار و تست شده باشد.

بررسی گردش موتور: پیش از اتصال کمپرسور، موتور باید جداگانه روشن و جهت گردش آن کنترل گردد . در این مرحله لرزش و صدای موتور و دمای بیرینگها نیز بررسی میشود.

سیستم روغن و خنککن: قبل از تست مطمئن شوید روغن کافی و در دمای مناسب موجود است، فشار روغنکاری در محدوده کاری است و پمپ روغن و سیستمهای خنککن در وضعیت عملیاتی میباشند .

بازرسی اتصالات و نشتیها: همه اتصالات فلنجی، پیچ و مهرهها، و مسیرهای گاز و روغن بازرسی شده و هرگونه نشتی برطرف گردد.

آزمایش سیستمهای ابزار دقیق: حسگرها و تجهیزات اندازهگیری (فشارسنج، دماسنج، دورسنج و لرزشسنج) باید قبل از تست کالیبره شده و صحت عملکرد آنها تضمین گردد.

محیط پیرامون کمپرسور: فضای اطراف ماشینبازدید نظیر سوئیچبرد کنترل و محل عملیات دسترسی ایمن داشته باشد و از مجاورت افراد بدون حفاظت و حضور غیرلازم در حین تست جلوگیری شود.

بررسی آلارمها و تریپها: تمامی آلارمها و مدارهای تریپ (محافظ موتور، فشار بالا، دما بالا و غیره) باید فعال باشند و مطابق طراحی پیکربندی شده باشند.

تهویه و روشنایی کافی: اطمینان حاصل شود محل استقرار کمپرسور دارای تهویه مناسب و روشنایی کافی است، تا در صورت بروز حادثه جریان هوا و هشدارهای لازم فراهم باشد.

دستورالعملهای امنیتی: همه افراد حاضر در محدوده تست باید از دستورالعملهای ایمنی اطلاع داشته باشند و در صورت نیاز از تجهیزات حفاظتی شخصی (مانند عینک ایمنی و محافظ شنوایی) استفاده کنند.

با رعایت کامل این موارد پیش از و حین تست بدون بار، خطرات احتمالی به حداقل رسیده و صحت نتایج تضمین میگردد.

در این رابطه بخوانید: سامانه پایش ارتعاشی کمپرسور سانتریفیوژ چرخدندهای یکپارچه (IG)

مقایسه با تست تحت بار

در تست تحت بار (Load Test) کمپرسور در شرایط واقعی و فشار یا دبی معین آزمایش میشود تا عملکرد هیدرولیکی-آیرودینامیکی و راندمان آن تعیین گردد.

به عبارتی در تست تحت بار، مقدار واقعی هوادهی (Capacity)، فشار تولیدی، و مصرف توان در شرایط طراحی اندازهگیری میشود. در مقابل، در تست بدون بار فشار تخلیه و جریان سیال عمدتاً در کنترل بوده و هدف تنها بررسی عملکرد مکانیکی و پارامترهای سیستمی است.

از آنجا که تست بدون بار نیازی به تأمین فشار گاز یا مایع ندارد، به عنوان گام مقدماتی مقرونبهصرفه و کمخطر در بازرسی نهایی کاربرد دارد.

به طور خلاصه، تست تحت بار عملکرد واقعی کمپرسور را ارزیابی میکند، در حالی که تست بدون بار پایداری مکانیکی و درستی مونتاژ را تضمین مینماید.

پروژههای تست و اندازهگیری سورین توربوماشین (مشاهده کنید)

پرسشهای متداول

تست بدون بار چیست و چه تفاوتی با تست تحت بار دارد؟

تست بدون بار حالتی است که کمپرسور در دور نامی روشن میشود اما گاز یا سیال فشردهشده وارد سیستم نمیشود. در این حالت پارامترهای مکانیکی و سیستمی کمپرسور (مثلاً لرزشها، دما و فشار روغن، جریان برق) بررسی میشوند. اما در تست تحت بار کمپرسور در شرایط عملیاتی واقعی (با فشار و دبی مشخص) کار میکند تا راندمان و ظرفیت واقعی آن سنجیده شود.

اهداف اصلی انجام تست بدون بار چیست؟

اهداف اصلی شامل اطمینان از صحت مونتاژ مکانیکی، عملکرد صحیح سیستمهای روغنکاری و خنککن، عدم وجود نشتی گاز/روغن، و حصول اطمینان از عدم وجود نقض جدی قبل از راهاندازی با بار واقعی است. علاوه بر این، پارامترهایی مانند مصرف توان و لرزشها ثبت شده و با مقادیر طراحی مقایسه میشوند تا از تطابق عملکرد کمپرسور با مشخصات اطمینان حاصل شود.

چه پارامترهایی در طول تست بدون بار اندازهگیری میشوند؟

در طول تست بدون بار معمولاً پارامترهای حیاتی زیر اندازهگیری میگردند: فشار و دمای روغن روانکاری، دمای یاتاقانها، ویسکوزیته روغن، سرعت دوران شفت، مصرف توان موتور (یا توربین)، و لرزشهای بدنه و شفت. به عنوان مثال در تست کمپرسور رفتوبرگشتی مقادیر فشار روغن، دمای روغن، دمای یاتاقانها، ویسکوزیته روغن، توان مصرفی، دور شفت و لرزشها در فواصل مشخص گزارش میشوند.

در کمپرسورهای دینامیک نیز پارامترهای مشابه همراه با دمای بدنه، فشار آب خنککن و جریان روغن ثبت میگردد.

معیارهای پذیرش در تست بدون بار چیست؟

معیارهای قبولی بسته به نوع کمپرسور و مشخصات فنی متفاوت است. به طور کلی باید اطمینان یافت که هیچ نشتی، افزایش دمای غیرعادی یا لرزش بیش از حد وجود ندارد و پارامترهای اندازهگیری شده در محدوده مجاز استاندارد یا دیتاشیت باشند.

برای مثال در کمپرسورهای رفتوبرگشتی طبق API 618 توان مصرفی نباید بیش از ۳٪ بالاتر از مقدار نامی باشد و سرعت توقف اضطراری باید حداقل ۱۱۰٪ سرعت نامی باقی بماند . همچنین لرزشهای اندازهگیریشده نباید از حدود قابل قبول (مطابق API 618 یا دستورالعمل سازنده) تجاوز کنند.

در کمپرسورهای اسکرو و دینامیک نیز معمولاً محدوده مجاز لرزش و دمای یاتاقان طبق API یا پروسیجر تاییدشده اعمال میشود.

در نهایت، در صورت برآورده شدن این معیارها تست قبول شده و در غیر این صورت نیاز به بررسی بیشتر و رفع اشکال است.

چه نکات ایمنی ویژهای در حین تست بدون بار باید رعایت شود؟

پیش از تست باید اطمینان حاصل کرد که تجهیزات حفاظتی و برقی کمپرسور آماده است.

به عنوان مثال، موتورها و کمپرسور جداگانه روشن و جهات گردش کنترل شوند، و سیستم ارت و زمین به طور صحیح متصل باشد . حفاظ موتور و کوپلینگها نصب شده باشند و دریچهها و شیرهای اضطراری عملکرد درستی داشته باشند.

همچنین در طول تست کاربر نباید در مقابل قطعات متحرک قرار گیرد. پس از شروع تست باید بازرسی چشمی برای اطمینان از عدم نشتی و صداهای غیرعادی انجام شود.

رعایت کامل دستورالعملهای ایمنی تولیدکننده و استاندارد (مثلاً دمای ممنوعه، حداکثر لرزش مجاز) نیز الزامی است.

استانداردهای مرجع برای تست بدون بار کدامند؟

استانداردهای متعددی اجرای تست بدون بار را پوشش میدهند.

برای کمپرسورهای رفتوبرگشتی و جابجایی مثبت، API 618 و ISO 1217 مرتبط هستند . برای کمپرسورهای اسکرو API 619 مرجع است.

برای کمپرسورهای سانتریفیوژ و محوری، API 617 و ASME PTC 10 حاوی الزامات تست هستند.

علاوه بر این، ASME PTC 9 نیز قواعد آزمون کمپرسورهای جابجایی (پیشرفته) را ارائه میدهد.

این استانداردها روشها و معیارهای تست مکانیکی و عملکردی را بهطور تفصیلی تعریف میکنند.

مدت زمان استاندارد اجرای تست بدون بار چقدر است؟

معمولاً استانداردهای معتبر حداقل مدت ۴ ساعت کار بدون بار را پیشنهاد میکنند.

برای مثال API 618 به روشنی اجرای ۴ ساعت تست مکانیکی را الزامی میداند.

در کمپرسورهای اسکرو و دینامیک نیز رایج است که پس از رسیدن به دور نامی، کمپرسور حدود ۴ ساعت در آن حالت کار کرده تا پارامترهای روغن، یاتاقان و لرزشها تثبیت شوند.

در نهایت زمان دقیق تست ممکن است بر حسب ملاحظات پروژه یا توصیه سازنده تغییر کند، اما ۴ ساعت به عنوان حداقل استاندارد در بسیاری از مقررات آمده است.

در این رابطه: دمای یاتاقان بهعنوان شاخص سلامت عملیاتی در کمپرسورهای سانتریفیوژ (بر اساس نسخه پنجم API ۶۷۰)

منابع:

7 بهمن ماه 1404

7 بهمن ماه 1404

آشنایی با انواع تست در کمپرسورهای سانتریفیوژ (گریز از مرکز) 7 بهمن ماه 1404

7 بهمن ماه 1404

تست مکانیکی بدون بار (No Load Test) در کمپرسورها 7 بهمن ماه 1404

7 بهمن ماه 1404

رویهی کلی تست مکانیکی و عملکردی کمپرسور سانتریفیوژ 23 دی ماه 1404

23 دی ماه 1404

دمای یاتاقان بهعنوان شاخص سلامت عملیاتی در کمپرسورهای سانتریفیوژ (بر اساس نسخه پنجم API 670) 15 آذر ماه 1404

15 آذر ماه 1404

میکروتوربین و روشهای تست آن: بررسی اصول، چالشها و فناوریهای نوین 9 آذر ماه 1404

9 آذر ماه 1404

مروری بر تست جامع موتورهای جت / نقش فناوریهای پیشرفته اندازهگیری و دادهبرداری در آزمایش موتورهای هوایی