سامانه پایش ارتعاشی کمپرسور سانتریفیوژ چرخدندهای یکپارچه (IG)

با گذشت زمان، سازندگان ماشینهای API 672 بهطور کامل از مانیتورهای ارتعاش مستقل فاصله گرفتند و بهجای آن از ترانسمیترهای ارتعاش استفاده کردند، زیرا ترجیح میدادند سامانهی کنترلی خود IG وظیفهی پایش و هشداردهی را بر عهده گیرد.

این مقاله توسط شرکت Metrix تهیه شده است و محصولات این شرکت را نیز پوشش میدهد.

مرور کلی

کمپرسورهای سانتریفیوژ دندهای یکپارچه (Integrally Geared Compressor) که بهاختصار کمپرسور IG یا IGC نامیده میشوند، در دو دستهی کلی قرار میگیرند که هر کدام تحت پوشش دو استاندارد شناختهشدهی خرید صنعتی هستند:

استاندارد 617 مؤسسه نفت آمریکا (API 617) شامل «کمپرسورهای فرآیندی» است که نه تنها برای هوای فشرده، بلکه برای طیف گستردهای از گازهای فرایندی مناسباند. دامنهی API 617 وسیعتر است و تنها به طراحی IGC محدود نمیشود، بلکه کمپرسورهای محوری (Axial Compressors)، کمپرسورهای سانتریفیوژ تکمحور (Single-Shaft Centrifugal Compressors) و کمپرسورهای انبساطی-فشاری (Expander-Compressors) را نیز در بر میگیرد.

در مقابل، استاندارد API 672 یک دستهی ویژه از کمپرسورهای IG را تعریف میکند که صرفاً برای فشردهسازی هوا استفاده میشوند. این ماشینها معمولاً کوچکتر هستند و طراحی بستهبندیشدهی سوار بر روش شاسی (Skid-Mounted Packaged Design) دارند که کمپرسور IG را همراه با محرک یا درایو (Drive)، سامانههای کنترلی و تمامی تجهیزات جانبی دیگر در یک مجموعهی یکپارچه ادغام میکند. به همین دلیل، عنوان API 672 این ماشینها را «کمپرسورهای سانتریفیوژ دندهای یکپارچهی پکیجی برای هوا» توصیف میکند.

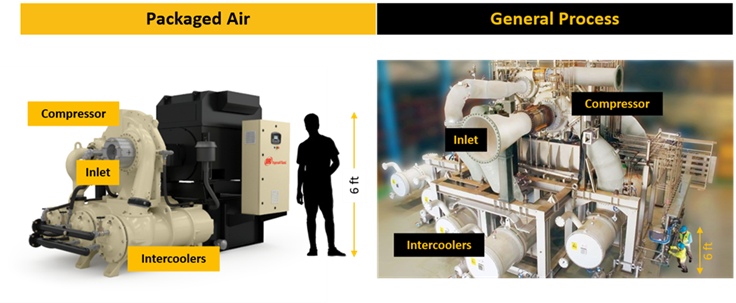

شکل 1 مقایسهای از تفاوتهای کلیدی میان کمپرسورهای IG مطابق با API 617 و کمپرسورهای مطابق با API 672 ارائه میدهد.

شکل 2 نمونههایی از هر نوع ماشین را نشان میدهد و تفاوت بزرگ در اندازه را که گاهی برای کمپرسورهای IGC در سرویسهای فرایندی نسبت به سرویسهای هوای کارخانه رخ میدهد، به تصویر میکشد.

شکل 1 – مقایسهی تفاوتهای کلیدی میان کمپرسورهای IG فرآیندی و کمپرسورهای IG پکیجی هوا.

شکل 2 – کمپرسور سانتریفیوژ هوا Ingersoll Rand CENTAC که در سمت چپ نشان داده شده، نمونهای معمول از یک ماشین مطابق با استاندارد API 672 است. طراحی این ماشین بهصورت یک پکیج یا بستهی خودکفا است که شامل کمپرسور IG، درایو موتور القایی، خنککنندههای میانی (Intercoolers)، سامانهی کنترل و تمامی تجهیزات جانبی دیگر میشود. در مقابل، ماشین Atlas-Copco در سمت راست نمونهای معمول از یک کمپرسور IG مطابق با استاندارد API 617 است. ماشینهای 617 معمولاً بزرگتر از ماشینهای پکیجی مطابق با API 672 هستند و برخلاف ماشینهای 672، طیف گستردهای از گازها (نه فقط هوا) را فشرده میکنند.

ویژگیهای منحصربهفرد کمپرسورهای IG

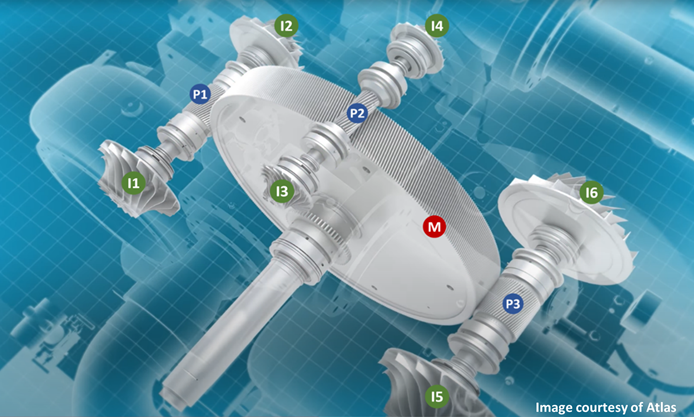

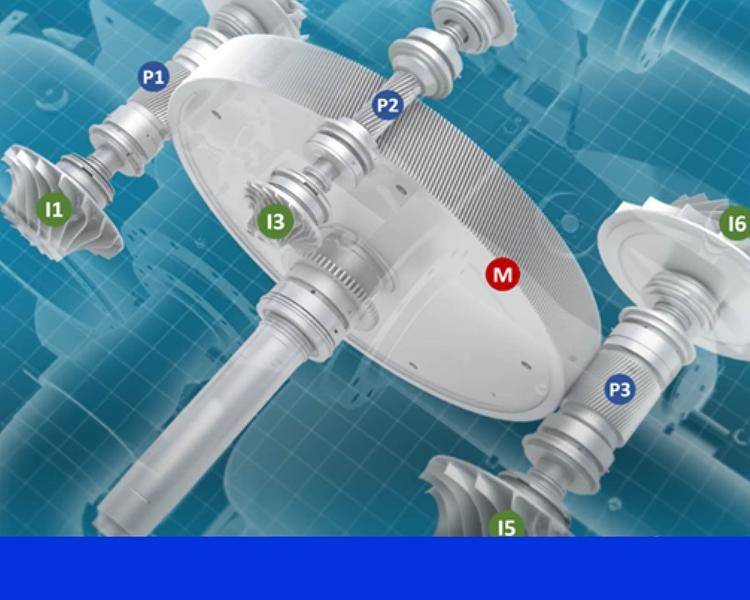

همانطور که از نام آنها پیداست، اینها ماشینهای دندهای یکپارچه هستند که از یک چرخدندهی بزرگ محرک (چرخدندهی اصلی یا «Bull Gear») و چندین چرخدندهی متحرک به نام پینیون (Pinions) بر روی محورهایی که پروانههای کمپرسور در آن قرار دارند تشکیل شدهاند (شکل 3). هر پینیون میتواند با سرعتی متفاوت بچرخد که برای هر پروانه بهینهسازی شده است. کمپرسورهای IG تقریباً همیشه چندمرحلهای هستند و بنابراین دارای چندین پروانهاند تا گاز را از فشار ورودی به فشار خروجی نهایی از طریق مراحل متعدد تراکم افزایش دهند.

گاهی این ماشینها را با اصطلاحاتی مانند «دو طبقه»، «سه طبقه»، «چهار طبقه» و غیره میشنوید که صرفاً اشاره به تعداد پروانهها یا مراحل یا طبقات دارد. بهعنوان مثال، ماشین شکل 3 یک «شش طبقه» است. در مقابل، ماشین شکل 4 یک چهار طبقه است. کمپرسورهای IG فرایندی میتوانند تا ده مرحله داشته باشند، در حالی که ماشینهای هوای بستهبندیشده (پکیجی) معمولاً فقط سه یا چهار مرحله دارند. در واقع، نوآوریها و بهبودهای بهرهوری در دههی 1980 این امکان را فراهم کردند که ماشینهای هوا از طراحی سهمرحلهای به جای چهارمرحلهای استفاده کنند، در حالی که همان دبی و فشار خروجی را به دست میآوردند. این تغییر باعث کاهش تعداد قطعات متحرک، مصرف انرژی و هزینههای مالکیت شد و در عین حال قابلیت اطمینان را افزایش داد.

مقاله مرتبط: مانیتورینگ ارتعاشات چیست؟

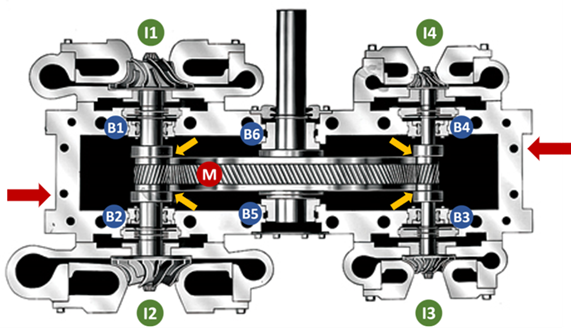

شکل 3 – نمای برشی یک کمپرسور IG ششمرحلهای که چرخدندهی اصلی (M)، سه پینیون (P1، P2، P3) و شش پروانه (I1 – I6) را نشان میدهد. ماشین محرک (Prime Mover) و کوپلینگ نمایش داده نشدهاند.

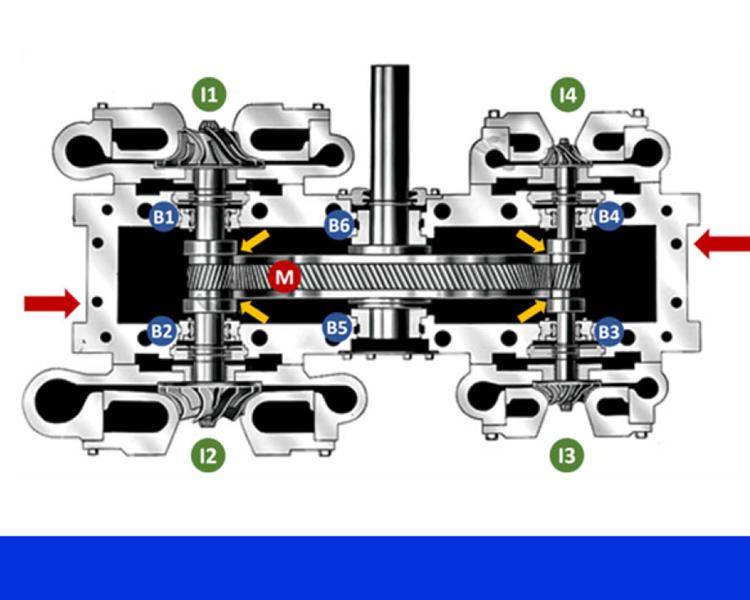

شکل 4 – نمای برشی یک کمپرسور IG چهارمرحلهای که چرخدندهی اصلی (M)، چهار پروانه (I1 – I4) متناظر با هر یک از چهار مرحله، و شش یاتاقان شعاعی (B1 – B6) را نشان میدهد. چهار فلش زرد محل تماس رینگهای لغزنده روی هر محور پینیون با رینگهای لغزندهی Bull Gear و انتقال آنها به یاتاقانهای محوری Bull Gear را نشان میدهند (B5 و B6 هم سطح یاتاقان محوری و هم سطح یاتاقان شعاعی برای روتور چرخدندهی اصلی را فراهم میکنند). فلشهای قرمز محلهای نصب معمولی / محورهای نصب برای شتابسنجهای اختیاری را نشان میدهند.

ویژگی دیگر این ماشینها، سرعتهای بسیار بالای چرخش محور است. در حالی که چرخدندهی اصلی (Bull Gear) تقریباً همیشه با سرعتی کمتر از 3600 دور در دقیقه (در شبکه برق 60 هرتز آمریکای شمالی) و 3000 دور در دقیقه (در شبکه برق 50 هرتز سایر نقاط جهان) کار میکند، این موضوع در مورد پینیونها صدق نمیکند. بهجز در کمپرسورهای IGC فرایندی بسیار بزرگ با قطر پروانههای بسیار زیاد، پینیونها با سرعتی بیش از 20,000 دور در دقیقه میچرخند و هرچه قطر پروانهها کاهش یابد، سرعت پینیونها بهطور متناسب افزایش مییابد. سرعتهایی تا 60,000 دور در دقیقه برای مرحلهی نهایی تراکم معمول هستند و حتی در ماشینهای بسیار کوچک میتوانند از 70,000 دور در دقیقه نیز فراتر روند.

سرعتهای بالای پروانهها به این معناست که پیشرفت خرابی در این ماشینها اغلب بسیار سریع رخ میدهد. برای مثال، یک محور که با سرعت 60,000 دور در دقیقه میچرخد، معادل یک دور در هر میلیثانیه است. در چنین سرعتهایی، ضروری است که ارتعاش بیش از حد بهسرعت شناسایی شده و ماشین متوقف شود. سرعتهای بالا، تعدد پینیونها، چرخدندهها و پروانههای آویخته (Overhung Impellers) همچنین به دینامیک پیچیدهی روتور، هم در راستای جانبی و هم پیچشی، منجر میشوند. در نتیجه، این ماشینها از نخستین تجهیزاتی بودند که بهعنوان گزینههایی برای پایش و حفاظت پیوسته مبتنی بر پروبهای مجاورتی (Proximity Probe) شناسایی شدند.

مقاله مرتبط: مختصری دربارهی اندازهگیری ارتعاشات در تجهیزات دوار

ماشینهای هوای پکیجی (Packaged Air Machines)

بسیاری از فرایندهای صنعتی به هوای فشرده نیاز دارند (فراتر از بخشهای نفت، شیمیایی و گاز که API به آنها میپردازد). بنابراین، علاوه بر بخش نفت و گاز، ماشینهای هوای بستهبندیشده در بخشهای تولیدی عمومی مانند صنایع غذایی و نوشیدنی، خودروسازی، داروسازی، خمیر و کاغذ، سیمان، فولاد، شیشهسازی و بسیاری بخشهای دیگر یافت میشوند. با این حال، فارغ از اینکه در کدام بخش تولیدی استفاده شوند، این ماشینها بهندرت تفاوت دارند و بنابراین بهطور کلی با الزامات API 672 مطابقت دارند.

کیفیت هوای فشردهی حاصل از این ماشینها معمولاً با ارجاع به استاندارد ISO 8573 مشخص میشود که خلوص هوا را در سه دسته تعریف میکند: ذرات، آب (مایع و بخار)، و روغن. در هر دسته، کلاسهای 0 (بیشترین خلوص) تا 9 (کمترین خلوص) استفاده میشوند. بنابراین، هوایی با رتبهبندی ISO 8573 برابر با 1:2:0 دارای خلوص کلاس 1 برای آلایندههای ذرهای، خلوص کلاس 2 برای آب، و خلوص کلاس 0 برای روغن خواهد بود. کمپرسورهای IGC انتخابی بسیار مناسب زمانی هستند که هوای بدون روغن (کلاس 0) مورد نیاز باشد، مانند در بخشهای پزشکی، داروسازی، الکترونیک و صنایع غذایی و نوشیدنی. در واقع، کمپرسورهای هوای کارخانهای با طراحی IG اغلب توسط سازندگان بهعنوان «کمپرسورهای بدون روغن» معرفی میشوند.

ماشینهای فرآیندی (Process Machines)

همانطور که در شکل 2 نشان داده شده است، کمپرسورهای IG مورد استفاده برای گازهای فرایندی معمولاً بزرگتر از همتایان API 672 خود هستند و لزوماً از طراحی بستهبندیشده استفاده نمیکنند. این ماشینها با استاندارد API 617 و الزامات آن مطابقت دارند. علاوه بر این، آنها اغلب بهجای نصب بر روی اسکید، بر روی فونداسیون نصب میشوند.

مزایا و معایب کمپرسورهای IGC

علاوه بر توانایی در تأمین هوای کلاس 0 (بدون روغن)، مزایای دیگر کمپرسورهای IG شامل موارد زیر است:

- اشغال فضای کمتر نسبت به سایر انواع کمپرسور با ظرفیت مشابه

- نیاز به تنها یک کوپلینگ

- تعداد کمتر پروانهها برای رسیدن به فشار خروجی مورد نظر

- امکان خنکسازی بینمرحلهای بهسادگی، برخلاف سایر طراحیهای کمپرسورهای دوّار

- زمان ساخت معمولاً 10 تا 15 درصد سریعتر از سایر طراحیها

- قیمتها معمولاً 15 تا 30 درصد کمتر

با این حال، معایبی نیز وجود دارد:

- هر پروانه نیاز به آببندی دارد

- کمپرسورهای IGC رفتار دینامیکی پیچیدهتری دارند، ارتعاش و عوامل دینامیکی بیشتری ایجاد میکنند و معمولاً حاشیههای عملیاتی محدودتری دارند

- در مقایسه با ماشینهای تکمحور متداول API 617 بدون چرخدنده، مدلهای دندهای یکپارچه سابقهی کوتاهتری در واحدهای فرایندی دارند، ریسک بیشتری ایجاد میکنند، قابلیت اطمینان کمتری دارند و نیازمند نگهداری بیشتری هستند

حدود 5 درصد از کمپرسورهای IG از محرک توربین بخار استفاده میکنند، اما 95 درصد یا بیشتر توسط موتورهای القایی تغذیه میشوند که با لغزش، اندکی کمتر از فرکانس خطی 50 یا 60 هرتز کار میکنند. باید توجه داشت که کمپرسورهای IG به دلیل رفتار دینامیکی پیچیدهی ذکرشده، بهویژه مسائل پیچشی، برای درایوهای فرکانس متغیر (VFDs) مناسب نیستند. بنابراین، با وجود قیمت پایینتر و زمان ساخت کوتاهتر، برخی شرکتهای فرایندی از این کمپرسورها اجتناب میکنند. در نهایت، کمپرسور IG نسبت به نابالانسی حساستر از سایر انواع کمپرسور است. از این رو، فرایندهایی که باعث رسوبگذاری روی پروانه و عدمتعادل متناظر میشوند ممکن است برای کمپرسورهای IG مناسب نباشند.

مقاله مرتبط: مانیتورینگ ارتعاشات کمپرسور سانتریفیوژ مطابق استاندارد API ۶۷۰

انواع یاتاقان در کمپرسورهای IG

تقریباً همهی کمپرسورهای IG از یاتاقانهای فیلم سیال یا هیدرودینامیکی (Hydrodynamic) برای پشتیبانی شعاعی و محوری (Thrust) استفاده میکنند. با این حال، برخی کمپرسورهای IG بسیار کوچک ممکن است از یاتاقانهای غلتشی برای تحمل بارهای شعاعی و محوری استفاده کنند. این مورد نادر است و حتی زمانی که یاتاقانهای غلتشی بهکار گرفته شوند، تنها در محور چرخدندهی اصلی استفاده میشوند؛ محورهای پینیون همچنان توسط یاتاقانهای فیلم سیال پشتیبانی میشوند، زیرا این یاتاقانها میرایی بیشتری دارند و سختی کمتری نسبت به طراحیهای غلتشی دارند.

یاتاقانهای محوری (Thrust Bearings)

در حالی که یاتاقانهای محوری اغلب روی محورهای پینیون یافت میشوند، یک طرح محبوب دیگر برای تحمل بار محوری در کمپرسورهای IG وجود دارد: رینگهای محوری (Thrust Rider Rings).

در این آرایش، تنها محور چرخدندهی اصلی دارای یاتاقانهای محوری است. نیروی محوری از محورهای پینیون توسط رینگهای محوری به چرخدندهی اصلی منتقل میشود. شکل 4 این رینگها و نحوهی تماس آنها با رینگهای چرخدندهی اصلی را نشان میدهد. هنگامی که دو پروانه روی هر روتور پینیون وجود دارد (مانند شکلهای 3 و 4)، نیروی محوری تا حدی توسط نیروهای مخالف روی هر پروانه بالانس میشود و در نتیجه یاتاقانهای محوری بار کمتری را تحمل میکنند. طراحیهای ترکیبی یاتاقان که دارای سطوح شعاعی و محوری هستند در این ماشینها رایجاند؛ نمونههایی از این یاتاقانها در هر طرف چرخدندهی اصلی در شکل 4 دیده میشوند.

یاتاقانهای شعاعی (Radial Bearings)

پروانههای کمپرسور IG همیشه بهصورت آویخته (Overhung) هستند و بین یاتاقانهای شعاعی معلق نمیشوند. در مقابل، چرخدندهی اصلی بین یاتاقانها معلق است. ماشین شکل 3، برای مثال، دارای هشت (8) یاتاقان شعاعی است: یکی برای هر پروانه و دو عدد روی محور چرخدندهی اصلی. ماشین شکل 4 دارای شش (6) یاتاقان شعاعی است.

مقاله مرتبط: دمای یاتاقان بهعنوان شاخص سلامت عملیاتی در کمپرسورهای سانتریفیوژ (بر اساس نسخه پنجم API ۶۷۰)

ابزاردقیق ارتعاشی (Vibration Instrumentation)

همانطور که پیشتر ذکر شد، سرعتهای بسیار بالای پینیونها در کمپرسورهای IG باعث میشود این ماشینها توان تحمل مشکلات بسیار کمی داشته باشند؛ خرابیها بهسرعت گسترش یافته و اغلب فاجعهبار هستند. زمانی که پایش ارتعاش مبتنی بر پروبهای مجاورتی (Proximity Probes) در دههی 1960 به دلیل توانایی مشاهدهی مستقیم محور و حرکت آن محبوب شد، کمپرسورهای IG در صف مقدم ماشینهایی بودند که به چنین پایشی نیاز داشتند. در واقع، کمپرسورهای Joy® از نخستین پذیرندگان پایش پیوستهی ماشینآلات بودند و یکی از پیشگامان در حوزهی سانتریفیوژهای دندهای یکپارچه محسوب میشدند.

هنگامی که Joy پروبهای مجاورتی و سامانههای پایش پیوسته را بهعنوان تجهیزات استاندارد در ماشینهای خود ارائه کرد، سایر سازندگان نیز بهسرعت از آن پیروی کردند، از جمله Borsig، Worthington، Elliott (اکنون FS-Elliott) با مدلهای PAP (Plant Air Package)، و Clark با مدلهای ISOPAC®. شرکت Ingersoll Rand نیز در سال 1968 با معرفی مدلهای CENTAC® به این جریان پیوست. امروزه سازندگان برجستهی دیگری نیز وجود دارند؛ فهرست فوق جامع نیست و صرفاً برخی از نخستین پذیرندگان سامانههای پایش پیوسته مبتنی بر پروبهای مجاورتی را بازگو میکند.

از دههی 1960 تاکنون، سازندگان IG بسیار به هزینه حساس بودهاند. بنابراین، سامانههای پایشی اولیهی ارائهشده همراه این ماشینها از سامانههای پایش موسوم به API 670 که امکانات بیشتری داشتند، فاصله گرفتند. برای مثال، در حالی که API 670 نیازمند نمایشگرهای جداگانه برای هر کانال بود، سامانههای مورد استفاده برای پایش ماشینهای API 672 معمولاً یک نمایشگر مشترک داشتند که بین کانالها جابهجا میشد. با گذشت زمان، سازندگان ماشینهای API 672 بهطور کامل از مانیتورهای ارتعاش مستقل فاصله گرفتند و بهجای آن از ترانسمیترهای ارتعاش استفاده کردند، زیرا ترجیح میدادند سامانهی کنترلی خود IG وظیفهی پایش و هشداردهی را بر عهده گیرد. در نتیجه، ماشینهای API 672 بهطور پیشفرض از تجهیزات API 670 استفاده نمیکنند. هرچند کاربر میتواند هنگام سفارش ماشین آن را بهعنوان گزینه درخواست کند، اما عرضهی پیشفرض یک سامانهی بسیار سادهتر مبتنی بر ترانسمیترها و نقاط اندازهگیری کمتر است؛ برخلاف سایر کلاسهای توربوماشینری مانند توربینهای بخار API 612، توربینهای گاز API 616، کمپرسورهای API 617 و چرخدندههای API 613. این سطح پایهی ابزار دقیق برای ماشینهای API 672 کافی بوده و به سازندگان اصلی (OEM) اجازه داده است این ماشینها را با قیمت اقتصادیتر نسبت به همتایان فرایندی API 617 عرضه کنند.

جدول 1 تفاوتهای کلیدی میان مجموعهی ترنسدیوسرها و رویکردهای سامانهی پایش مورد استفاده بهطور پیشفرض در کمپرسورهای هوای پکیجی API 672 و کمپرسورهای فرآیندی API 617 را خلاصه میکند.

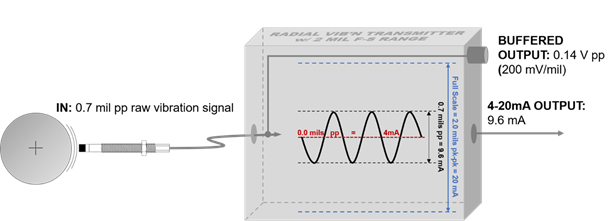

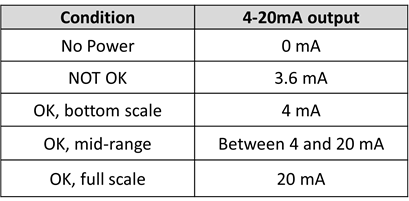

ترانسمیترهای ارتعاشات، محوری (Thrust) و سرعت

یک ترانسمیتر ارتعاش دامنهی کلی سیگنال را گرفته و آن را به یک سیگنال متناسب 4-20mA تبدیل میکند؛ بهگونهای که 4mA پایینترین مقدار مقیاس (معمولاً صفر) و 20mA بالاترین مقدار مقیاس است. شکل 6 این مفهوم را برای یک پروب ارتعاشی شعاعی نشان میدهد که محوری را با ارتعاش 0.7 میل (پیک-به-پیک) مشاهده کرده و به ترنسمیتر با محدودهی کامل 2.0 میل متصل است.

انواع دیگر ترنسمیترها (مانند آنهایی که برای پروبهای موقعیت محوری استفاده میشوند) میتوانند مؤلفهی AC سیگنال را نادیده گرفته و تنها فاصلهی متوسط (Gap) را مشاهده کنند، نه فاصلهی لحظهای. ترنسمیترهای دیگر میتوانند پالسها را بشمارند، هنگامی که دندانههای چرخدنده (یا ناپیوستگی محور مانند شیار کلید) از میدان دید پروب عبور میکنند. نرخ این پالسها متناظر با سرعت چرخش محور است.

بسیاری از ترانسمیترها Loop-Powered هستند، به این معنا که PLC یا DCS یا سایر سامانههای کنترلی تغذیهی استاندارد صنعتی +24Vdc را برای ترانسمیتر متصل فراهم میکنند و بدین ترتیب نیاز به منبع تغذیهی جداگانه و سیمکشی متناظر از بین میرود.

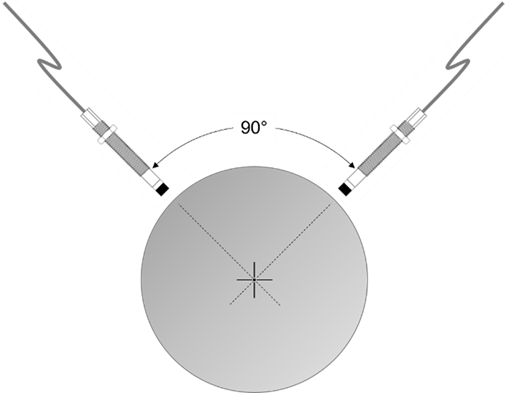

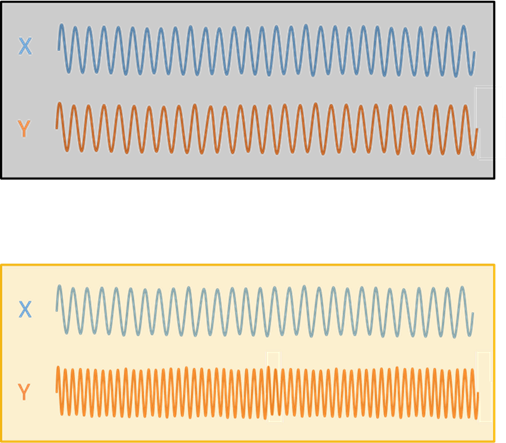

شکل 5 – پروبهای مجاورتی شعاعی متعامد (X-Y)

این پروبها با زاویهی 90 درجه از یکدیگر جدا شدهاند و بنابراین حرکت محور را در هر دو صفحهی X و Y مشاهده میکنند.

شکل 6 – ترانسمیتر ارتعاشات

یک ترانسمیتر ارتعاش یک جنبهی منفرد از سیگنال خام را گرفته و آن را به یک سیگنال متناسب 4-20mA تبدیل میکند. برای یک ترانسمیتر ارتعاشی شعاعی، آشکارساز پیک (Peak Detector) دامنهی AC سیگنال دینامیکی (خام) را به جریان DC متناسبی تبدیل میکند که با PLCها، DCSها و سایر سامانهها – مانند آنهایی که برای کنترل یک کمپرسور IG استفاده میشوند – سازگار است.

اگر تحلیل دقیق ارتعاش با استفاده از سیگنال دینامیکی (خام) مورد نیاز باشد، متخصص ارتعاش میتواند به کانکتور BNC روی ترانسمیتر مجاورتی Metrix MX2034 مراجعه کند که معمولاً در یک جعبهی اتصال روی اسکید ماشین نصب میشود.

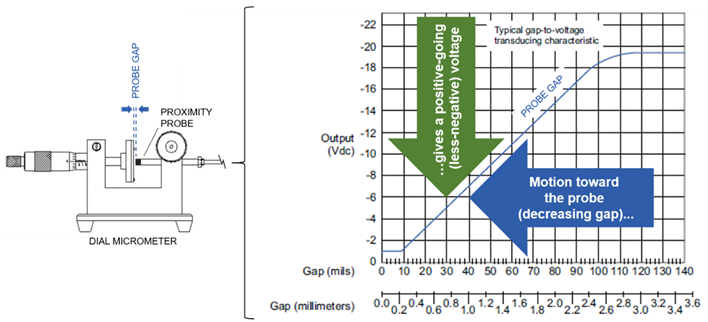

MX2034 مطابق با کنوانسیون استاندارد صنعتی (شکل 7) عمل میکند که در آن کاهش فاصله (حرکت به سمت پروب) منجر به سیگنال مثبتشونده میشود.

شکل 7 – کنوانسیون استاندارد صنعتی برای خروجی یک سامانهی پروب مجاورتی مطابق با API 670 مشخص شده است. ترانسمیتر مجاورتی Metrix MX2034 میتواند یا تغذیهی +24Vdc یا -24Vdc دریافت کند و خروجی استاندارد صنعتی را در کانکتور BNC ارائه دهد که در آن کاهش فاصله یک سیگنال مثبتشونده ایجاد میکند.

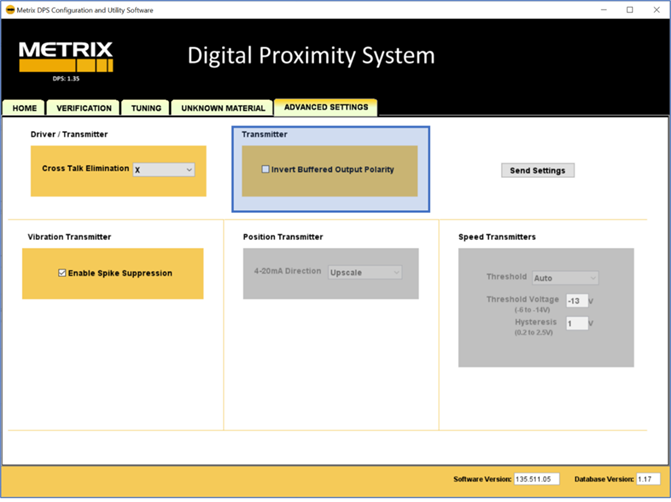

ترانسمیتر مجاورتی Metrix MX2034 میتواند یا تغذیهی +24Vdc یا -24Vdc دریافت کند و خروجی استاندارد صنعتی را در کانکتور BNC ارائه دهد که در آن کاهش فاصله یک سیگنال مثبتشونده ایجاد میکند. MX2034 همچنین قابلیت پیکربندی نرمافزاری دارد تا خروجی بافر داخلی خود را بسته به ترجیح کاربر وارونه کند (شکل 8 را ببینید).

ترانسمیتر مجاورتی MX2034 میتواند حلقهای تا 5000 متر (2 مایل) داشته باشد و همچنان دقت خود را حفظ کند. هنگام استفاده از تجهیزات تست، مهم است که حلقهی زمین ایجاد نشود. این موضوع معمولاً در تجهیزات تست باتریخور یا ایزوله که زمین «شناور» دارند مشکلی ایجاد نمیکند، اما میتواند در تجهیزاتی که با برق AC تغذیه میشوند و امپدانس ورودی کافی (حداقل 50 کیلو اهم) ندارند و به پریز دارای اتصال زمین وصل شدهاند مشکلساز شود. ترنسمیترهای Metrix بهگونهای طراحی شدهاند که اتصال به دستگاههای خارجی را تحمل کنند، مادامی که ولتاژی وارد نکنند. حلقههای زمین میتوانند یکی از منابع اختلاف پتانسیل باشند. منبع دیگر میتواند تنظیم توان سنسور باشد که در برخی جمعآورندههای دادهی قابل حمل یافت میشود. هر یک از این موارد میتواند ولتاژ خارجی به ترانسمیتر وارد کند که بر صحت سیگنال 4-20mA و یکپارچگی پایش متناظر تأثیر بگذارد.

تشخیص عیب ماشینآلات (Machinery Diagnostics)

یک سامانهی مبتنی بر ترانسمیتر بهراحتی توسط کارکنان ابزار دقیق درک میشود، میتواند حفاظت قابل اعتماد ماشینآلات را فراهم کند، امکان روندگیری (Trending) خروجی ترنسمیتر را ایجاد کند، نمایش محلی مقادیر و وضعیت هشدارها را در پنل کنترلی کمپرسور IG فراهم سازد و نیاز (و هزینه) یک سامانهی پایش مستقل را از بین ببرد.

در موارد نادر، زمانی که سیگنال 4-20mA هشدار اولیهای از یک مشکل در ماشین را نشان دهد، یک تکنسین یا مهندس میتواند با استفاده از کابل کواکسیال به کانکتور BNC بین ترنسمیتر و ابزار تشخیصی – مانند آنالایزر ارتعاش قابل حمل، اسیلوسکوپ یا سایر ابزارهای جمعآوری/تحلیل داده – متصل شود. همانطور که پیشتر اشاره شد، شرکت Metrix خروجی استاندارد صنعتی کاهش فاصله را ارائه میدهد که یک سیگنال مثبتشونده ایجاد میکند، در حالی که سایر سازندگان ترانسمیترهای مجاورتی ممکن است چنین نباشند. این موضوع تشخیص مشکلات ماشینآلات را سادهتر میکند.

خروجی سیگنال دینامیکی ترانسمیتر سامانهی دیجیتال مجاورتی Metrix MX2034 از طریق ترمینال 4-پین دارای حفاظت اتصال کوتاه است و میتواند طول کابلهای بیشتری (تا 100 متر یا 375 فوت) را نسبت به کانکتور BNC که به 5 متر (16 فوت) محدود است، تغذیه کند.

شکل 8 – کنوانسیون معمول برای پلاریته منفی در کانکتور BNC مطابق با API 670 است. نرمافزار پیکربندی سامانهی دیجیتال مجاورتی MX2034 به کاربر اجازه میدهد پلاریتهی سیگنال خام را در کانکتور BNC و در ترمینالهای سیمکشی (SIG, COM) وارونه کند (شکل 9 را ببینید).

شکل 9 – حلقهی 4-20mA میتواند تا 5000 متر (2 مایل) امتداد یابد. علاوه بر کانکتور BNC برای اتصال موقت به ابزارهای تست (5 متر یا 16 فوت)، ترنسمیتر MX2034 امکان سیمکشی دائمی به پنلهای رابط یا سامانهی پایش خارجی (مانند پایش وضعیت پیوسته) را از طریق اتصالات ترمینال بلوکی فراهم میکند. خروجی سیمکشی دائمی میتواند طول کابلها تا 100 متر (325 فوت) را تغذیه کند و مانند کانکتور BNC دارای حفاظت اتصال کوتاه بوده و خروجی استاندارد صنعتی ارائه میدهد.

نکتهی مهم این است که Metrix توصیه میکند مجموعهی ترنسدیوسرهای مورد نیاز برای کمپرسورهای 617 (خلاصهشده در جدول 1) بر روی کمپرسورهای 672 نیز نصب شوند، حتی اگر پروبها و شتابسنجهای اضافی بهطور دائم پایش نشوند – دستکم آنها از قبل روی ماشین نصب خواهند شد و در صورت نیاز در دسترس خواهند بود.

برای ماشینهای موجود، این موضوع باید در طول یک توقف برنامهریزیشدهی تعمیر و نگهداری در نظر گرفته شود و در دامنهی کار گنجانده شود. برای ماشینهای جدید، تأمینکنندگان ماشینهای API 672 تقریباً همیشه گزینهی استانداردی برای افزودن این حسگرهای اضافی دارند.

بهعنوان مثال، ماشینهای API 672 بهطور پیشفرض با پروبهای فاز (Phase Trigger Probes) نصبشده روی پینیونها عرضه نمیشوند. بدون این حسگرها، توانایی انجام تشخیص صحیح ماشینآلات بهشدت محدود میشود و پروبها بهندرت از بیرون قابل دسترسی هستند. همچنین محورهای پینیون معمولاً در معرض دید نیستند و امکان نصب یک پروب فاز موقت با استفاده از حسگر نوری و نوار بازتابنده روی محور وجود ندارد. نصب مجدد پروبهای فاز روی محورهای پینیون نیازمند باز کردن پوششهاست. بهترین روش این است که نصب این پروبها در زمان ساخت مشخص شود یا در طول یک توقف برنامهریزیشده بازتجهیز شوند تا در زمان نیاز در دسترس باشند. از آنجا که این پروبها یک گزینهی استاندارد در مشخصات خرید API 672 هستند، افزودن آنها در زمان خرید بسیار ساده است.

چرخدندهی اصلی (Bull Gear) معمولاً با پروبهای ارتعاش محوری یا شعاعی عرضه نمیشود، زیرا این بخش از ماشین با سرعت بسیار کمتری میچرخد و معمولاً به اندازهی محورهای پینیون – که با سرعتهای بسیار بالاتر میچرخند – مستعد مشکل نیست. با این حال، همچنان توصیهی خوبی است که از سازندهی اصلی (OEM) بخواهید این پروبها را نصب کند، به دلایل ذکرشده در بالا.

هنگام تشخیص مشکلات چرخدنده، وضعیت سادهتر است زیرا شتابسنجها بهصورت خارجی نصب میشوند. در کمپرسورهای IG مطابق با API 672، سازندهی اصلی موظف است امکان نصب دو شتابسنج را با سوراخکاری و آمادهسازی محلهای مناسب فراهم کند – معمولاً روی محفظههای یاتاقان چرخدندهی اصلی در هر دو محور افقی و عمودی. با این حال، محلهای نصب روی یاتاقانهای پینیون نیز میتوانند مناسب باشند – اگر قابل دسترسی باشند. مهندس تشخیص تنها باید شتابسنجهای مناسب را فراهم کرده و آنها را در این سوراخهای موجود نصب کند. چرخدندهی اصلی معمولاً با طول عمر طراحیشدهی 25 سال یا بیشتر ساخته میشود، اما اگر مشکلات چرخدنده بهطور مکرر رخ دهند، این شتابسنجها میتوانند بهطور دائم در ماشین باقی بمانند و از طریق دستگاه مناسب مانند Metrix 5580 – که در ادامهی این یادداشت کاربردی با جزئیات بیشتری بررسی خواهد شد – پایش شوند.

ترانسمیترهای «کاملویژگی» (Full Featured Transmitters)

شرکت Metrix بهطور تاریخی جایگاه مهمی را در بازار پایش وضعیت و حفاظت ماشینآلات پر کرده است، با ارائهی راهکارهای مقرونبهصرفه که برای ماشینآلات حیاتی مناسباند. ماشینهای کماهمیتتر نیازی به رعایت سختگیرانهی استانداردهای صنعتی مانند API 670 – که برای حیاتیترین توربوماشینها تدوین شده – ندارند. این ماشینها به سامانههایی نیاز دارند که مجموعهای از ویژگیها و قیمت متناظر با اقتصاد ماشین، نوع خدمات آن، مکانیزمهای خرابی و پیامدهای خرابی ارائه دهند. بستهی ابزار دقیق استاندارد در ماشینهای API 672 نمونهی بارزی از این موضوع است – کافی، قابل اعتماد، اما ارزانتر از سامانهی 670.

راه اصلی که Metrix برای پاسخ به این نیاز و ارائهی راهکارهای پایش اقتصادیتر در پیش گرفت، پیشگامی در مفهوم ترانسمیترهای ارتعاش بود. مدل اولیه برای اندازهگیری ارتعاش لرزهای طراحی شد و به مدلی تکامل یافت که امروزه با نام ST5484E شناخته میشود (ST مخفف Seismic Transmitter). بعدها، Metrix شروع به معرفی مدلهایی کرد که میتوانستند پروبهای مجاورتی را بپذیرند. مدلهای اولیه از طراحی مدارهای آنالوگ استفاده میکردند. در سال 2003، طراحیهای دیجیتال با مدلهای TXR (Transmitter Radial) و TXA (Transmitter Axial) معرفی شدند. سپس در سال 2012، Metrix سامانهی دیجیتال مجاورتی (Digital Proximity System – DPS) را با مدل MX2033 برای درایور متعارف API 670 و مدل MX2034 برای ترنسمیتر نرمافزاری-قابلپیکربندی معرفی کرد که میتوانست برای اندازهگیری ارتعاش شعاعی، موقعیت محوری یا سرعت بهکار رود و نرمافزار آن در اختیار کاربر قرار داشت. ویژگیهای نرمافزاری قابلپیکربندی DPS طی دههی گذشته بهبود یافتهاند و یکی از مهمترین ویژگیهای جدید، قابلیتی است که امکان نصب پروبها در فضاهای محدود را فراهم میکند؛ موضوعی که در ادامه با عنوان کاربردهای TIGHTVIEW® توضیح داده میشود.

کاربردهای TIGHTVIEW®

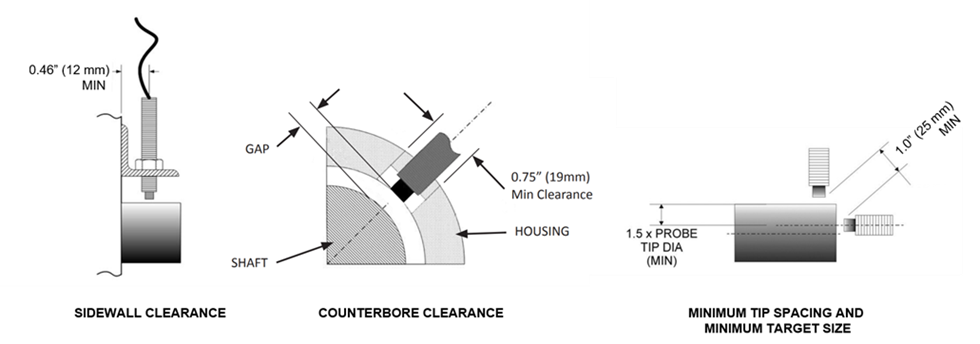

قطرهای نسبتاً کوچک محور، که در کمپرسورهای IGC بهویژه در مراحل پایانی کمپرسور با پینیونها و پروانههای کوچکتر مشاهده میشوند، باعث میشود حفظ جداسازی نوک پروب، سوراخهای ضدمرکز (Counterbores) و/یا جداسازی سطح مجاور مورد نیاز توسط سامانههای متعارف پروب مجاورتی دشوار شود. این موضوع بهویژه در کمپرسورهای هوای بستهبندیشده صادق است، زیرا بیشتر آنها بهطور قابل توجهی کوچکتر از همتایان فرایندی خود هستند.

نیازهای فاصلهی ایمنی برای یک سامانهی متعارف پروب مجاورتی Metrix (و بیشتر سازندگان دیگر) در شکل 10 نشان داده شده است. در بسیاری موارد، این فاصلهها برای ماشینهای API 672 بیش از حد بزرگ هستند. برای پاسخ به نیازهای هندسی کوچکتر در بسیاری از ماشینهای 672، برخی سازندگان پروبها، کابلها و درایورها یا ترانسمیترهای متفاوتی معرفی کردهاند که امکان کاهش فاصلهها و جداسازی نوک پروب را فراهم میکنند. با این حال، این زنجیرههای اندازهگیری از اجزای کاملاً متفاوتی (پروبها، کابلها، درایورها/ترنسمیترها) نسبت به کاربردهایی که در آنها میتوان فاصلههای استاندارد را رعایت کرد، استفاده میکنند. در نتیجه، بار تأمین قطعات یدکی افزایش مییابد، زیرا بیشتر کاربران ترکیبی از ماشینها در کارخانههای خود دارند که هم به پروبهای مجاورتی استاندارد و هم به پروبهای اصطلاحاً «میدان باریک» نیاز دارند.

شکل 10 – پروبهای مجاورتی نیازمند فاصلهی کافی از نظر فاصلهی دیوارهی جانبی، فاصلهی سوراخ ضدمرکز (Counterbore Clearance) و فاصلهی نوک پروب هستند. قطر هدف نیز باید به اندازهی کافی بزرگ باشد تا ناپیوستگیها (مانند محیط یک محور) خارج از میدان دید پروب قرار گیرند. این موضوع در کمپرسورهای IG به دلیل قطرهای کوچک محور و هندسههای محدود موجود میتواند چالشبرانگیز باشد. ابعاد نشان دادهشده در اینجا مربوط به سامانههای استاندارد پروب مجاورتی Metrix هستند. سایر سازندگان ممکن است نیازهای فاصلهی بیشتری داشته باشند.

برای اینکه کاربران بتوانند اجزای استاندارد زنجیرهی اندازهگیری را بهکار گیرند، شرکت Metrix ویژگیای به نام TIGHTVIEW® معرفی کرده است که منحنی فاصله-ولتاژ (Gap-versus-Voltage Curve) را جبران میکند (شکل 7 را ببینید) زمانی که یک کاربرد نمیتواند فاصلههای استاندارد را حفظ کند. این جبرانسازی امکان استفاده از پروبها و کابلهای استاندارد 5 میلیمتری و 8 میلیمتری را فراهم میکند، در حالی که منحنی خطی ارائه میدهد، حتی در هندسههای نصب که فاصلههای ناکافی دارند.

برای اعمال قابلیتهای TIGHTVIEW® به یک زنجیرهی اندازهگیری مشخص، کاربر بهسادگی از نرمافزار پیکربندی سامانه استفاده میکند تا مشخص کند پروب با فاصلههای کاهشیافته نصب خواهد شد. جبرانسازی ویژهای اعمال میشود تا این محدودیتها را پوشش دهد، در حالی که منحنی پاسخ پروب خطی باقی میماند و محدودهی خطی کامل 80 میل (2 میلیمتر) حفظ میشود. این نوآوری به مشتریان اجازه میدهد همان پروبها، کابلها و درایورها یا ترنسمیترها را در سراسر کارخانههای خود استفاده کنند، چه کاربردهای متعارف و چه کاربردهای با فاصلهی کاهشیافته وجود داشته باشند. این بدان معناست که قابلیتهای TIGHTVIEW® صرفاً یک تنظیم پیکربندی هستند – نه مجموعهای کاملاً متفاوت از اجزای زنجیرهی اندازهگیری مجاورتی.

یک ویدئوی آموزشی که عملکرد سامانه را نشان میدهد و کارایی آن را به نمایش میگذارد در وبسایت Metrix موجود است. گزینههای سفارش کارخانهای TIGHTVIEW® اجازه میدهند حداقل فاصلهی سوراخ ضدمرکز در شکل 10 به 0.5 اینچ (12 میلیمتر) با استفاده از پروبهای 8 میلیمتری و به 0.313 اینچ (8 میلیمتر) با استفاده از پروبهای 5 میلیمتری کاهش یابد. علاوه بر این، فاصلهی دیوارهی جانبی و حداقل اندازهی هدف نیز میتوانند بهطور قابل توجهی از طریق کالیبراسیون سفارشی TIGHTVIEW® با استفاده از نرمافزار DPS کاهش یابند. با این حال، توانایی کاهش فاصلهی نوک پروب به تنظیم پیکربندی متفاوتی وابسته است که در بخش بعدی توضیح داده خواهد شد.

تداخل (Cross Talk)

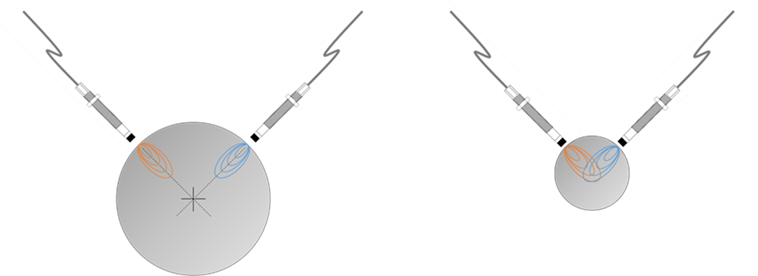

زمانی که فاصلهی نوک پروبها مطابق الزامات حفظ نشود، میدانهای الکترومغناطیسی ناشی از پروبهای مجاور با یکدیگر تداخل میکنند. این موضوع در شکل 11 نشان داده شده است.

شکل 11 – تداخل زمانی رخ میدهد که میدانهای پروبهای مجاور با یکدیگر تداخل کنند. پروبهای سمت چپ فاصلهی کافی را حفظ کردهاند و بنابراین میدانهای آنها با یکدیگر تداخل ندارند. در مقابل، پروبهای سمت راست یک محور با قطر کوچک را مشاهده میکنند و میدانهای آنها با یکدیگر تداخل دارند.

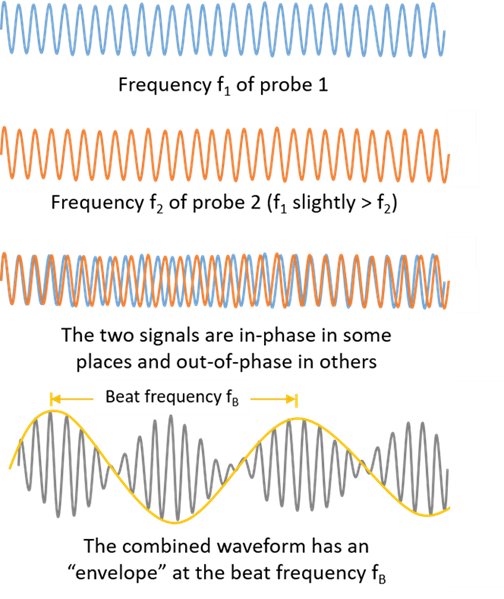

برای تولید میدان الکترومغناطیسی که از یک پروب مجاورتی منتشر میشود، یک سیمپیچ داخل پروب در فرکانس نوسانی خاصی تحریک میشود. هنگامی که دو پروب با فاصلهی ناکافی در کنار هم قرار گیرند، میدانهای آنها با یکدیگر تعامل میکنند و اختلاف کوچک در فرکانس تحریک بین دو نوسانساز منجر به ایجاد یک فرکانس ضربانی (Beat Frequency) میشود (شکل 12). این فرکانس ضربانی بهعنوان «تداخل» شناخته میشود و بر دقت قرائت پروبها تأثیر میگذارد؛ به همین دلیل الزامات مربوط به حداقل فاصلهی نوک پروب وجود دارند.

شکل 12 – در کاربردهای متعارف، نوسانساز-دمودولاتورهای همهی پروبها اساساً در یک فرکانس کار میکنند و حتی اگر این فرکانسها اندکی متفاوت باشند، با یکدیگر تعامل نمیکنند. با این حال، در فضاهای محدود که حداقل فاصلهی نوک پروبها قابل رعایت نیست، تعامل دو فرکانس نوسانساز اندکی متفاوت منجر به ایجاد فرکانس ضربانی میشود که بهاشتباه بهعنوان تغییر فاصله (یعنی ارتعاش) تفسیر میشود – که معمولاً به آن تداخل (Cross Talk) گفته میشود.

با این حال، سامانهی Metrix DPS دارای گزینهی نرمافزاری-قابلپیکربندی است که این تداخل را حذف میکند و اجازه میدهد پروبها بسیار نزدیکتر به یکدیگر قرار گیرند بدون اینکه با هم تداخل داشته باشند. این قابلیت با اختصاص فرکانسهای متفاوت و مناسب به هر پروب مجاور عمل میکند و فرکانس ضربانی را در محدودهی پاسخ فرکانسی عادی پروب حذف میکند. این تنظیم در گوشهی بالا-چپ نرمافزار پیکربندی نشان دادهشده در شکل 8 قابل مشاهده است. یک منوی کشویی به کاربر اجازه میدهد فرکانس X (پیشفرض) یا فرکانس Y را به هر پروب اختصاص دهد. نتیجهی این فرکانسهای متفاوت در شکل 13 نشان داده شده است. این تنظیم هم در نسخهی ترنسمیتر و هم در نسخهی درایور نوسانساز-دمودولاتور موجود است. این قابلیت میتواند برای هر دو پروب مجاور – چه یک جفت شعاعی X-Y، چه یک جفت محوری دوگانه (Dual-voting Thrust Pair)، یا سایر موارد – اعمال شود تا دیگر با یکدیگر تداخل نداشته باشند.

شکل 13 – بهطور پیشفرض، همهی پروبهای یک خانواده با همان فرکانس نوسانساز عرضه میشوند (بالا). به دلیل تغییرات کوچک در مدارهای نوسانساز، دو پروب تقریباً (اما نه کاملاً) در همان فرکانس نوسان میکنند و زمانی که فاصلهی فیزیکی آنها بسیار کم باشد، منجر به ایجاد فرکانس ضربانی نشاندادهشده در شکل 12 میشود. با این حال، با اختصاص فرکانسهای متفاوت و مناسب به هر پروب (پایین)، تداخل حذف میشود. سامانهی Metrix DPS این قابلیت را بهعنوان یک ویژگی نرمافزاری-قابلپیکربندی برای حذف تداخل ارائه میدهد.

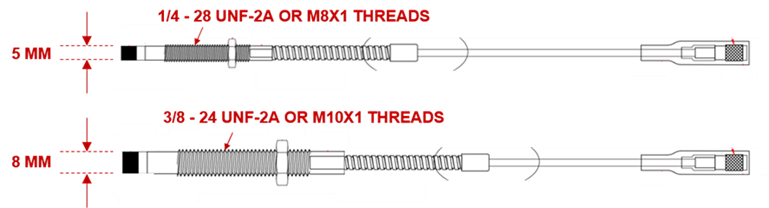

پروبهای 5 میلیمتری در مقابل پروبهای 8 میلیمتری

پروبهای 5 میلیمتری و 8 میلیمتری از سیمپیچهای یکسانی استفاده میکنند و بنابراین از نظر الکتریکی کاملاً مشابه هستند. با این حال، اندازهی فیزیکی پروبها متفاوت است، همانطور که در شکل 14 نشان داده شده است. به دلیل ضخیمتر بودن پوشش نوک در پروب 8 میلیمتری، بدنهی پروب بزرگتر است و در اندازههای رزوهی 3/8-24 UNF-2A (استاندارد اینچی) و M10x1 (استاندارد متریک) عرضه میشود. بدنهی بزرگتر پروب و پوشش اضافی باعث میشود پروب از نظر فیزیکی مقاومتر باشد، و بنابراین پروبهای 8 میلیمتری برای همهی کاربردهایی که فضای نصب کافی دارند توصیه میشوند.

شکل 14 – پروبهای مجاورتی 5 میلیمتری (بالا) و 8 میلیمتری (پایین) از نظر فیزیکی – نه الکتریکی – با یکدیگر تفاوت دارند، زیرا سیمپیچهای یکسانی دارند اما بستهبندی فیزیکی متفاوتی دارند. پروبها در مقیاس واقعی ترسیم شدهاند. پروب 8 میلیمتری دارای پوشش PPS بیشتر در اطراف سیمپیچ پروب و بدنهی بزرگتر با رزوههای بزرگتر است. پروب 5 میلیمتری پوشش کمتری در اطراف سیمپیچ دارد و بدنهی کوچکتری با رزوههای کوچکتر دارد. کمپرسورهای IGC اغلب به دلیل هندسههای کوچک ماشین و نبود فضای کافی برای نصب پروبهای بزرگتر 8 میلیمتری، از اندازهی فیزیکی کوچکتر پروبهای 5 میلیمتری استفاده میکنند.

همانطور که ذکر شد، پروبهای 5 میلیمتری از همان سیمپیچ پروبهای 8 میلیمتری استفاده میکنند و بنابراین از نظر الکتریکی یکسان هستند و همان محدودهی خطی (80 میل یا 2 میلیمتر) را دارند. با این حال، به دلیل کوچکتر بودن قطر نوک پروب (5 میلیمتر)، پوشش اطراف سیمپیچ کمتر است. بدنهی پروب نیز قطر کوچکتری دارد و در اندازههای رزوهی ¼-28 UNF-2A (استاندارد انگلیسی) و M8x1 (استاندارد متریک) عرضه میشود. از آنجا که دیوارهی بدنهی پروب 5 میلیمتری نازکتر است، تنها میتواند یکچهارم گشتاور قابل تحمل بدنهی پروب 8 میلیمتری را پیش از شکستن تحمل کند. این بدان معنا نیست که پروبهای 5 میلیمتری بسیار شکننده هستند – بلکه صرفاً به اندازهی پروبهای 8 میلیمتری مقاوم نیستند و بنابراین تنها زمانی توصیه میشوند که اندازهی فیزیکی بزرگتر پروب 8 میلیمتری با هندسهی ماشین سازگار نباشد.

فرونشانی پالسهای ناگهانی (Spike Suppression)

بیشتر الگوریتمهای سامانههای پایش که سیگنال را از یک درایور دریافت میکنند، پالسهای غیرتناوبی را نادیده میگیرند تا از تأثیر آنها بر آشکارساز پیک جلوگیری شود. در ترانسمیترها، تدابیر ویژهای برای فرونشانی پالسهای غیرتناوبی در سیگنال ارتعاش در نظر گرفته شده است. هرچند این پالسها بهندرت رخ میدهند، اما میتوانند از منابع متعددی ناشی شوند، از جمله: صاعقه، باز و بسته شدن کلیدهای برق، جهشهای منبع تغذیه، کلید شدن بیسیمهای دستی و سایر پدیدههای گذرای الکتریکی.

مهم است توجه شود که این پالسها ناشی از ایراد مکانیکی در محور (مانند خراش یا پرداخت سطح نامناسب)، مغناطیس باقیمانده در محور یا سایر عواملی که منجر به راناوت الکترومکانیکی میشوند، نیستند. روش صحیح برای مقابله با راناوت، حذف آن است – نه پوشاندن آن. با این حال، نویز الکتریکی کاذب ذاتاً غیرتناوبی و گذراست. این نویز همان راناوت نیست و روشهای متفاوتی برای کاهش آن وجود دارد.

در MX2034، فرونشانی پالسهای ناگهانی یک گزینهی نرمافزاری-قابلپیکربندی است که تنها با فعال یا غیرفعال کردن یک جعبهی انتخاب (Check Box) امکانپذیر است. این ویژگی با شناسایی پالسهای کوتاهمدت (کمتر از 25 میلیثانیه) در شکل موج که دامنهای بالاتر از سطح آستانه دارند عمل میکند. سپس بررسی میکند که آیا این پالسها تکرارشونده هستند (که در این صورت نادیده گرفته نمیشوند) یا غیرتناوبی (که در این صورت نادیده گرفته میشوند). به شکل 15 مراجعه کنید.

شکل 15 – نمونهای از نحوهی عملکرد Spike Suppression که مانع تأثیر یک پالس الکتریکی بر سیگنال 4-20mA میشود.

فرونشانی سپالسهای ناگهانی موضوع جدیدی نیست و پیشتر توسط سایر تأمینکنندگان پروبهای مجاورتی بهعنوان یک تغییر سختافزاری ویژهی کارخانهای ارائه شده بود. با این حال، از آنجا که MX2034 یک دستگاه دیجیتال و کاملاً نرمافزاری-قابلپیکربندی است، چنین ویژگیهایی نیازی به سختافزار ویژه ندارند و اجازه میدهند یک دستگاه واحد برای همهی کاربردها استفاده شود.

پایداری دما (Temperature Stability)

فیزیک تراکم، چه برای هوا و چه برای سایر سیالات قابل تراکم، ایجاب میکند که با افزایش چگالی، دمای گاز نیز افزایش یابد. در نتیجه، مراحل پایانی کمپرسورهای IGC میتوانند بسیار داغ شوند، حتی زمانی که خنکسازی بینمرحلهای (Intercooling) – که در همهی کمپرسورهای IGC رایج است – استفاده شود. این موضوع محیطی برای پروبها ایجاد میکند که در آن دماهای بالا بهطور منظم رخ میدهند. سامانههای اولیهی پروب مجاورتی که به دهههای 1960 و 1970 بازمیگردند، در برابر تغییرات دما خطی بودن ضعیفی داشتند. طی دهههای بعد پیشرفتهای زیادی حاصل شد تا سامانههای مجاورتی با دامنهی وسیعتری از دماهای کاری عملکرد خطی مطمئن داشته باشند. در واقع، برخی از بزرگترین پیشرفتها در پروبها طی سالها در حوزهی پایداری دما و مقاومت فیزیکی بوده است. پروبها و کابلهای توسعهیافتهی Metrix برای دماهای کاری تا 177°C (350°F) طراحی شدهاند. در مقابل، ترنسمیترها/درایورها خارج از ماشین و در جعبههای اتصال نصب میشوند و معمولاً با همان دماهای بالای پروبها و کابلها مواجه نمیشوند. آنها برای دماهای کاری تا 85°C (185°F) طراحی شدهاند.

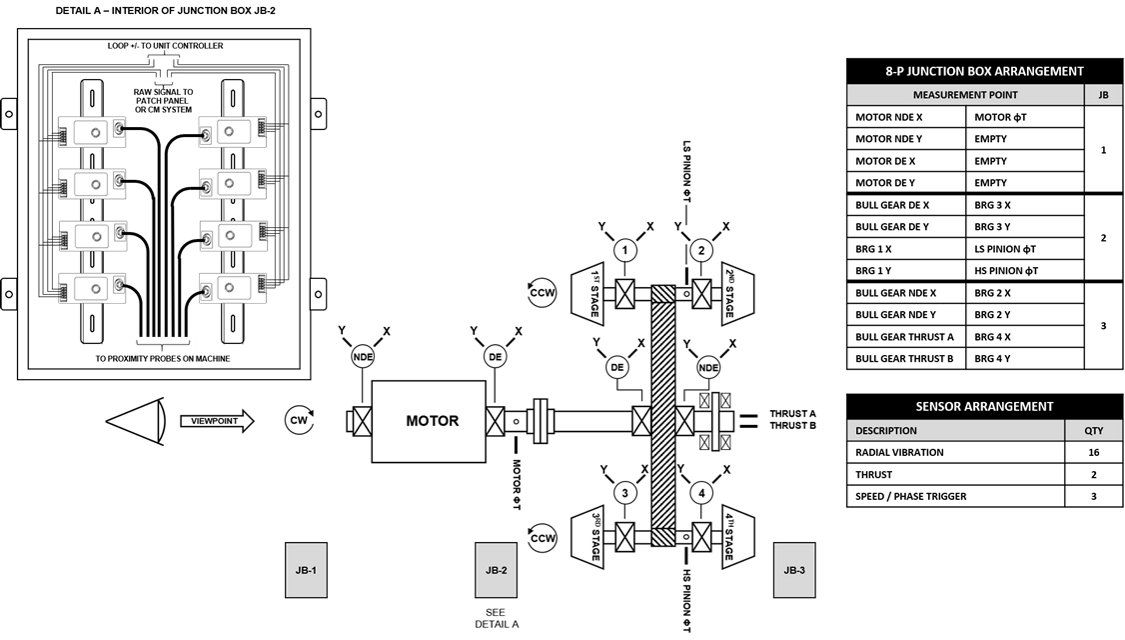

مجموعه حسگرهای توصیهشده – ماشینهای API 672

استاندارد API 672 الزام میکند که کمپرسورهای IGC ساختهشده مطابق با این مشخصات، مجهز به سامانهی پایش مبتنی بر ترنسمیتر برای ارتعاش شعاعی X-Y در هر پروانه باشند. هرچند اندازهگیری موقعیت محوری برای یاتاقانهای محوری (Thrust Bearings) الزامی نیست و بهجای آن دمای یاتاقانهای محوری استفاده میشود، بسیاری از مشتریان ترجیح میدهند پروبهای محوری نیز اضافه شوند و Metrix این کار را بهعنوان یک روش مهندسی برتر توصیه میکند.

- در ماشینهایی با طراحی Thrust Rider Ring (شکل 4)، پروبهای محوری روی محور چرخدندهی اصلی نصب میشوند، زیرا یاتاقانهای محوری در آنجا قرار دارند.

- در ماشینهایی بدون Rider Ring، یاتاقانهای محوری روی محورهای پروانه قرار دارند.

برای کاهش تلفات و افزایش بازده، فاصلهی بین پروانهها و حلزونیها (Volutes) تا حد امکان کوچک نگه داشته میشود و تنها مقدار بسیار کمی حرکت محوری قابل تحمل است، پیش از آنکه تماس روتور-استاتور رخ دهد. با توجه به سرعتهای بسیار بالای پروانهها (دهها هزار دور در دقیقه)، آسیب فاجعهبار میتواند در کسری از ثانیه رخ دهد.

پروبهای فاز (Phase Trigger Probes)

برای اهداف تشخیصی، نصب یک پروب فاز روی هر محور پروانه بسیار ارزشمند است. هرچند این پروبها بخشی از سامانهی حفاظت ماشین نیستند و اختیاریاند، Metrix توصیه میکند هنگام خرید مشخص شوند و نصب شوند.

- ترنسمیتر متناظر معمولاً سیگنال را به یک اندازهگیری سرعت تبدیل میکند.

- هرچند نسبت دندههای هر پینیون اجازه میدهد سرعت هر مرحله از سرعت چرخدندهی اصلی محاسبه شود، داشتن اندازهگیری مستقیم سرعت بهعنوان ورودی برای ابزار پایش وضعیت همچنان برای تحلیلگر ارتعاش مفید است.

- مهمتر از همه، پروب فاز یک مرجع یکبار در هر دور فراهم میکند. این امکان به تحلیلگر میدهد فاز ارتعاش هر پروب شعاعی روی محور پینیون (معمولاً چهار پروب) را محاسبه کند و قابلیتهای تشخیصی بسیار بیشتری نسبت به زمانی که اطلاعات فاز در دسترس نیست، ایجاد کند.

به همین دلایل، Metrix توصیه میکند ماشینهای API 672 با همان مجموعهی پروبهای مجاورتی ماشینهای API 617 تجهیز شوند. این اطلاعات در جدول 1 خلاصه شده است.

برای این اندازهگیریها از پروبهای Metrix 8030 (8mm) یا 2030 (5mm) و کابلهای توسعهیافتهی همراه استفاده میشود.

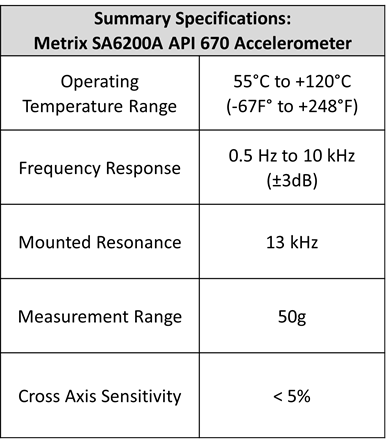

شتابسنجها (Accelerometers)

بهندرت اندازهگیری شتاب پوسته بهطور دائم پایش میشود. رایجتر آن است که شتابسنجها بهطور موقت نصب شوند تا وضعیت چرخدنده ارزیابی شود. ماشینهای API 672 بهطور خودکار با محلهای نصب آماده برای چنین ترنسدیوسرهایی عرضه میشوند، اما خود ترنسدیوسرها همراه ماشین نیستند.

اگر مشتری بخواهد چنین حسگرهایی را بهطور دائم پایش کند، میتوان از ترنسمیتر مناسب مانند Metrix 5580 استفاده کرد. این دستگاه نرمافزاری-قابلپیکربندی سیگنال شتاب را در بازهی مورد نظر فیلتر کرده و خروجی متناسب 4-20mA به سامانهی کنترل کمپرسور IGC ارائه میدهد.

برای تحلیلگر، دسترسی آسان به سیگنال خام و فیلترنشدهی شتابسنج اهمیت زیادی دارد تا مشکلات مرتبط با چرخدنده با استفاده از کل بازهی فرکانسی حسگر شناسایی شوند. با توجه به اینکه پینیونها با سرعتهای دهها هزار دور در دقیقه میچرخند، فرکانسهای مش دنده و عبور دندانه حتی بالاتر خواهند بود و تنها یک شتابسنج (نه حسگر سرعت پیزوالکتریک) قادر به پوشش این بازه خواهد بود. فلشهای قرمز در شکل 4 محلهای نصب معمولی این شتابسنجها را نشان میدهند، اما این محلها بسته به سازنده متفاوت خواهند بود و مطابق با توصیههای آنها برای مکانهایی که انتقال فرکانسهای مرتبط با چرخدنده بیشینه است انتخاب میشوند.

شتابسنج Metrix SA6200A انتخابی عالی برای اندازهگیریهای چرخدنده و بسیاری کاربردهای دیگر است. مشخصات خلاصهی مرتبط با اندازهگیریهای چرخدنده در ادامه آورده شده است.

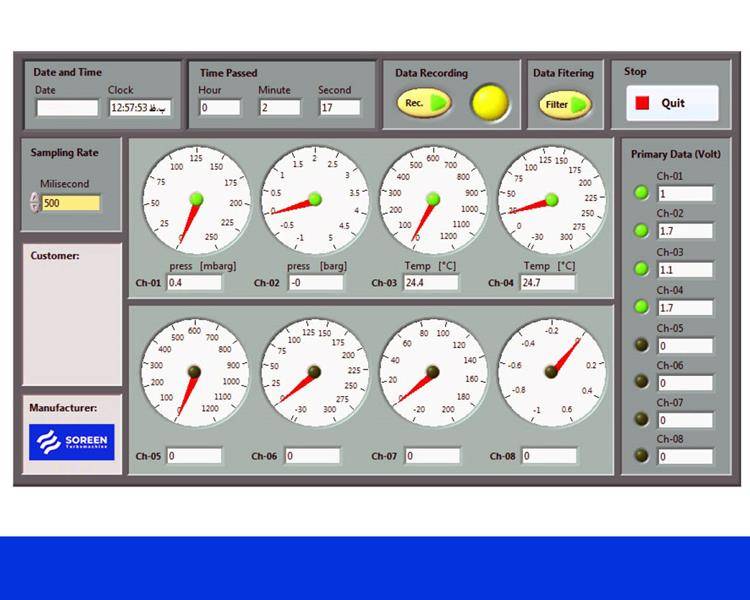

سامانهی پایش توصیهشده – ماشینهای API 672

سامانهی پایش مشخصشده تحت API 672 برای کمپرسورهای هوای بستهبندیشده از ترنسمیترهای مجاورتی تشکیل شده است که به سامانهی کنترل ماشین وارد میشوند؛ در آنجا هشداردهی، روندگیری (Trending) و نمایش انجام میشود. بنابراین کنترلر نقش مانیتور را ایفا میکند. سیگنالها بهصورت مقادیر متناسب 4-20mA وارد کنترلر میشوند:

- برای ارتعاش شعاعی، سیگنال 4-20mA متناسب با دامنهی ارتعاش پیک-به-پیک است.

- برای موقعیت محوری، سیگنال 4-20mA متناسب با فاصلهی متوسط پروب است.

- برای پروبهای فاز، پروب یک ناپیوستگی یکبار در هر دور (معمولاً شیار کلید یا سوراخ ماشینکاریشده) را مشاهده میکند و ترنسمیتر آن را به مقدار متناسب 4-20mA تبدیل میکند که متناظر با سرعت چرخش محور است. ارزش واقعی این حسگرهای فاز نه در نمایش سرعت، بلکه در امکان استفاده از فاز ارتعاش هنگام انجام تشخیص است.

ماشینهای هوای API 672 بیش از 35 سال است که از سامانههای مبتنی بر ترنسمیتر استفاده میکنند و بسیار نادر است که ماشینی بدون سامانهی مجاورتی در نزدیکی هر پروانهی کمپرسور یافت شود. در صورتی که ماشینی بدون پایش یافت شود، یا سامانهی نصبشده قدیمی باشد و نیاز به جایگزینی داشته باشد، ترنسمیتر مجاورتی Metrix MX2034 توصیه میشود. یک دیاگرام آرایش معمولی سامانه برای ماشین API 672 در شکل 16 نشان داده شده است.

ویژگیهای کلیدی MX2034 برای ماشینهای API 672

قابلیت پیکربندی عمومی (Universal Configurability)

نرمافزاری قابلپیکربندی برای نوع اندازهگیری، نوع پروب، محدودهی کامل و سایر تنظیمات. یک دستگاه واحد میتواند برای ارتعاش شعاعی، موقعیت محوری و سرعت (پروب فاز) استفاده شود.

قابلیتهای TIGHTVIEW®

نیازی به پروبها و کابلهای متفاوت نیست؛ پروبها و کابلهای استاندارد میتوانند با پیکربندی مناسب برای کاربردهای با فاصلهی محدود استفاده شوند.

گزینههای قابل تغییر در میدان (Field Changeable Options)

تغییرات لازم در میدان تنها با اتصال MX2034 به نرمافزار پیکربندی و اعمال تغییرات انجام میشود، نه با خرید دستگاههای متفاوت با تنظیمات سختافزاری ثابت.

وارونگی پلاریتهی سیگنال (Signal Polarity Inversion)

بهطور پیشفرض خروجی بافر یا BNC دارای پلاریتهی منفی است، اما میتوان آن را نرمافزاری وارونه کرد.

ترمینالهای سیمکشی دائمی برای کابلهای بلندتر

علاوه بر کانکتور BNC، ترمینالهای دائمی برای اتصال سیگنال خام به پنلهای رابط یا سامانههای پایش دائمی وجود دارد. این امکان تا 100 متر کابلکشی را فراهم میکند، در حالی که BNC تنها برای 5 متر مناسب است.

حذف تداخل (Cross Talk Elimination)

امکان تنظیم فرکانسهای متفاوت برای پروبهای مجاور و حذف تداخل، حتی در هندسههای کوچک و فاصلههای محدود.

الگوریتم یکسان پردازش سیگنال

الگوریتم آشکارساز پیک همان استاندارد صنعتی اولیه است و جایگزینی ترنسمیترهای قدیمی با DPS بدون نیاز به تغییر نقاط هشدار یا روندهای تاریخی امکانپذیر است.

سازگاری با سامانهی کنترل IGC

تقریباً همهی سامانههای کنترل کمپرسور IGC برای پذیرش سیگنال 4-20mA از ترنسمیترهای ارتعاش شعاعی، موقعیت محوری و سرعت طراحی شدهاند. MX2034 این سیگنالها را در قالب استاندارد صنعتی ISA SP50 ارائه میدهد و توسط تغذیهی +24Vdc موجود در سامانهی کنترل IGC فعال میشود. MX2034 جایگزینی کامل از نظر شکل، اندازه و عملکرد برای بیشتر ترنسمیترهای قدیمی نصبشده است و حتی میتواند جایگزین سامانههای پایش مستقل قدیمی در کمپرسورهای IGC دهههای 1960، 1970 و 1980 شود.

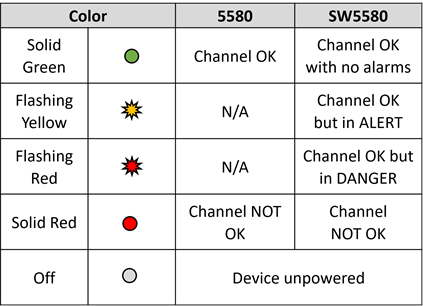

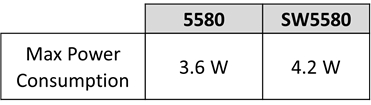

5580 / SW5580 در ماشینهای API 672

سیگنال کاندیشنر هوشمند Metrix 5580 یک واحد دوکاناله است. مدل SW5580 Smart Signal Conditioner and Switch دارای قابلیت هشداردهی داخلی و رله است تا یک سامانهی حفاظت ماشین مستقل فراهم کند. این خانواده برای پاسخگویی مقرونبهصرفه به ماشینآلاتی طراحی شده که هزینه و پیچیدگی یک سامانهی رکمحور را توجیه نمیکنند. این راهکار «اندازهی مناسب» برای بسیاری ماشینهاست و مجموعه ویژگیهای متناسبی ارائه میدهد.

مدل پایهی 5580 در اصل یک ترنسمیتر ارتعاش جهانی با تغذیهی خارجی است که میتواند ورودی از تقریباً هر حسگر ارتعاشی را بپذیرد، آن را به سیگنال متناسب 4-20mA تبدیل کند، در واحدهای مهندسی نمایش دهد و جداسازی واقعی سیگنال خام را فراهم کند. این سیگنال خام بهصورت محلی در کانکتور BNC دستگاه و همچنین در ترمینالهای سیمکشی موجود است که امکان اتصال تا 300 متر (1,000 فوت) سیمکشی بدون استفاده از تقویتکنندهی خط را فراهم میکند. این انعطافپذیری بیشتری نسبت به محدودیت 300 متری اکثر حسگرهای ارتعاش موجود در بازار ایجاد میکند.

همانطور که پیشتر ذکر شد، MX2034 اغلب انتخاب مناسب برای ماشینهای API 672 است. با این حال، 5580 میتواند MX2034 را تکمیل کند و امکان پایش دائمی شتابسنجها روی گیربکس را فراهم کند. 5580 خروجی متناسب 4-20mA بر اساس دامنهی سیگنال شتاب ارائه میدهد و بنابراین بهعنوان یک شرطکنندهی سیگنال شتابسنج و ترنسمیتر عمل میکند.

در برخی موارد خاص، کاربران ممکن است به نمایشگر داخلی 5580 و توانایی آن برای انتقال سیگنال دینامیکی خام تا 300 متر (1,000 فوت) هنگام اتصال به پنلهای رابط یا سامانههای پایش ارتعاش (VMS) یا سامانههای پایش وضعیت (CMS) نیاز داشته باشند. در این موارد، 5580 میتواند برای پایش ماشینهای API 672 و همچنین API 617 استفاده شود. لازم به ذکر است که 5580 درایورهای پروب مجاورتی را نیز میپذیرد. حتی اگر 5580 بتواند هر سامانهی مجاورتی دارای رتبهی API 670 را بپذیرد، درایور MX2033 بسیاری از ویژگیهای مشابه ترنسمیتر مجاورتی MX2034 را برای کاربران کمپرسورهای IGC فراهم میکند؛ یعنی پیکربندی TIGHTVIEW®، حذف تداخل (Cross Talk Elimination) و حفظ کنوانسیون پلاریتهی سیگنال API 670.

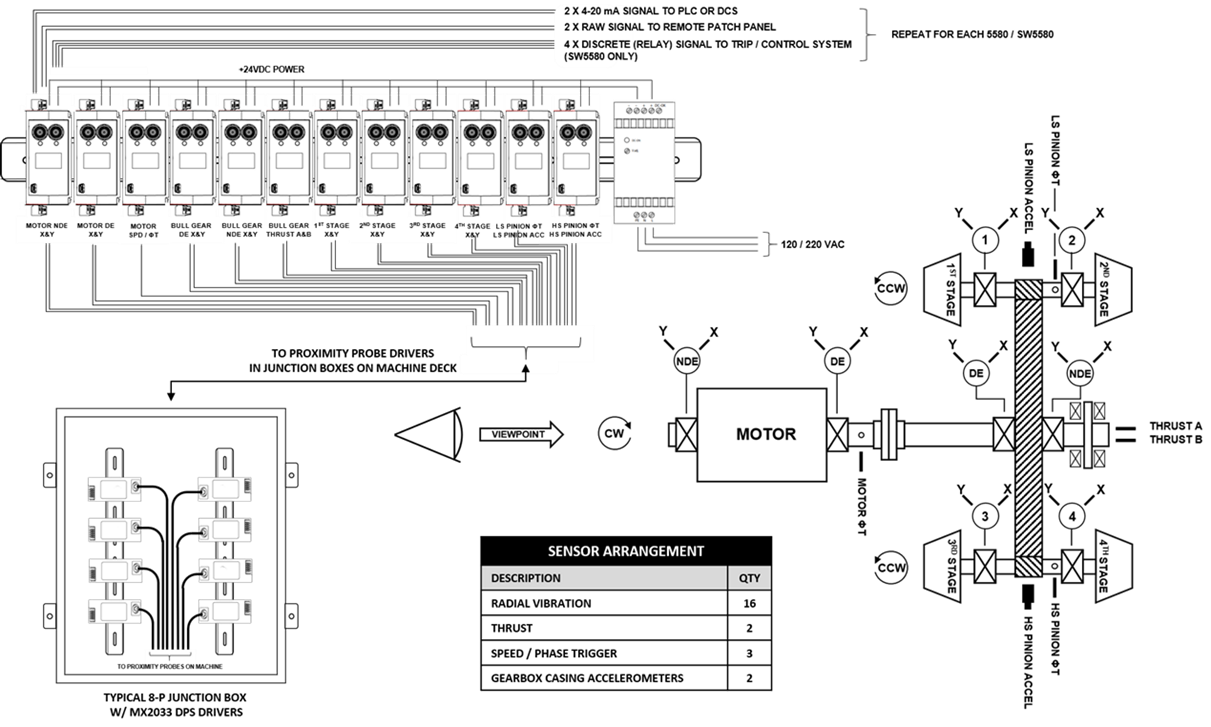

مجموعه حسگرهای توصیهشده – ماشینهای API 617

ماشینهای مطابق با API 617 معمولاً با مجموعهی بزرگتری از حسگرها نسبت به ماشینهای API 672 عرضه میشوند. اگر ماشین مجموعهی حسگرهای شرحدادهشده در جدول 1 را نداشته باشد، توصیه میشود با انواع، تعداد و مکانهای ذکرشده بازتجهیز شود. از آنجا که پروب فاز میتواند یک ابزار تشخیصی بسیار ارزشمند باشد، توصیه میشود پروبهای فاز اضافی روی هر محور نصب شوند، مطابق با گزینهی استاندارد در API 670 §6.1.5.2 که این بهترین روش را توصیه میکند.

سامانهی پایش توصیهشده – ماشینهای API 617

سامانهی پایش پیشفرض برای ماشینهای API 617 سامانهای مطابق با API 670 است. در واقع، یکی از جنبههای برجستهی سامانههای API 670 که آنها را از سامانهی یکپارچهی ماشینهای API 672 (یعنی جایی که کنترلر ماشین نقش مانیتور را دارد) متمایز میکند، این است که سامانهی مطابق با 670 باید مستقل از سامانهی کنترل ماشین باشد (API 670 ویرایش پنجم، §4.8). این الزام استاندارد 670 برای اطمینان از این است که خرابی سامانهی کنترل خود ماشین باعث از کار افتادن عملکرد حفاظت ماشین نشود.

پیامدهای خرابی برای یک کمپرسور هوای بستهبندیشده معمولاً به توقف فرایند و هزینههای تعمیر مکانیکی مربوط میشود. در واقع، به دلیل طراحی بستهبندیشده، تعویض سریع یک ماشین خراب با ماشین دیگر امکانپذیر است. در مقابل، این موضوع برای کمپرسورهای فرایندی تقریباً هرگز امکانپذیر نیست. پیامدهای خرابی در یک کمپرسور فرایندی API 617 میتواند شامل فرایند، هزینههای تعمیر مکانیکی و مهمتر از همه، انتشار مواد خطرناک و/یا خطر آتشسوزی/انفجار باشد. بنابراین ریسکها بسیار بالاتر هستند و نیاز به سامانهی جداگانهای برای حفاظت ماشین وجود دارد.

با این حال، قابلیتهای مشابه میتوانند در سامانهای ارائه شوند که بیشتر شبیه ترنسمیترهاست، اما با ویژگیها و راحتیهای اضافی برای کاربر. Metrix SW5580 تعادل عالی بین مقرونبهصرفه بودن و کارایی برقرار میکند و در عین حال یک راهکار حفاظت ماشین کاملاً جداگانه ارائه میدهد که از نظر عملکردی و فیزیکی مستقل از سامانهی کنترل ماشین است. به همین دلیل، این دستگاه انتخاب خوبی برای بسیاری از ماشینهای API 617 است، جایی که ادغام حفاظت ماشین در سامانهی کنترل آن با رویکرد مبتنی بر ترنسمیتر مطلوب نیست. SW5580 دارای مجموعهای از ویژگیهای «اندازهی مناسب» است که برای کمپرسورهای IGC مطابق با API 617 مناسباند.

هشداردهی داخلی / رلهها (Integral Alarming / Relays)

مدل SW5580 دارای قابلیت هشداردهی داخلی و رلههای حالتجامد یا الکترومکانیکی است تا این هشدارها را بهصورت خارجی اعلام کرده و برای نمایش و حفاظت ماشین (مانند خاموشی خودکار) منتقل کند. نسخهی غیر-SW برای نصبهایی در نظر گرفته شده است که یک PLC، DCS یا سایر سامانههای کنترل/اتوماسیون موجود باشند و بتوانند خروجی 4-20mA دستگاه 5580 را دریافت کرده و هشداردهی را فراهم کنند. نسخهی SW زمانی استفاده میشود که قابلیت هشداردهی و حفاظت ماشین بهصورت مستقل مورد نیاز باشد.

طراحی کاملاً قابلپیکربندی (Universally Configurable Design)

نسلهای پیشین سیگنالکانDITIONERها و مانیتورها شامل مدلهای مختلف برای اندازهگیریهای متفاوت بودند. یک مدل برای ارتعاش شعاعی، دیگری برای موقعیت محوری، دیگری برای شتاب، دیگری برای سرعت و دیگری برای اندازهگیری سرعت مورد نیاز بود. در مقابل، 5580 از طراحی کاملاً نرمافزاری-قابلپیکربندی استفاده میکند که اجازه میدهد برای هر نوع اندازهگیری تنظیم شود. این موضوع هزینههای آموزش پرسنل و بار قطعات یدکی را کاهش میدهد. همچنین تضمین میکند که تغییرات در اندازهگیریها کاملاً از طریق نرمافزار و در محیط امن دفتر انجام شوند و سپس دستگاه در میدان نصب شود.

ماژولار بودن دوکاناله (Two-Channel Modularity)

سیگنالکانDITIONERها و مانیتورهای قبلی Metrix طراحی تککاناله داشتند که برای دو کانال نیاز به دو برابر فضا و سختافزار بود. 5580 و SW5580 دو کانال مستقل و قابلپیکربندی ارائه میدهند.

- برای مثال، یک کانال میتواند پروب مجاورتی برای پایش موقعیت محوری بپذیرد و کانال دیگر یک حسگر لرزهای برای ارتعاش یاتاقان شعاعی.

- دستگاه همچنین میتواند برای پایش «دو-مسیره» تنظیم شود، بهگونهای که یک حسگر در دو مسیر جداگانه پردازش شود تا دو اندازهگیری مستقل ارائه دهد.

- برای مثال، یک شتابسنج نصبشده روی محفظهی یاتاقان میتواند در کانال 1 شتاب را برای پایش وضعیت یاتاقان و در کانال 2 سرعت انتگرالی را برای پایش خطاهای مرتبط با روتور مانند عدمتعادل و ناهمترازی اندازهگیری کند.

- هر کانال میتواند نقاط هشدار مستقل از کانال دیگر داشته باشد.

این دستگاهها همچنین ماژولار هستند؛ میتوانند تنها با یک کانال فعال عرضه شوند و قیمتگذاری متناسب داشته باشند. کانال دوم میتواند بعداً در میدان با استفاده از کلید نرمافزاری ویژهای که توسط کارخانه ارائه میشود فعال شود، بدون نیاز به تعویض سختافزار دوکاناله با سختافزار تککاناله.

LEDهای چندحالته (Multi-State LEDs)

شرایط هشدار و وضعیتها بهطور واضح در دستگاه از طریق LEDهای چندحالته اعلام میشوند، به شرح زیر:

برای هر کانال یک LED در نظر گرفته شده است که امکان اعلان وضعیت جداگانه و بدون ابهام برای هر اندازهگیری و حسگر را فراهم میکند.

ورودیهای عمومی (Universal Inputs)

دستگاههای 5580 و SW5580 از اکثر حسگرهای ارتعاش، سرعت و مجاورتی موجود در بازار پشتیبانی میکنند، از جمله تأمین توان مورد نیاز حسگرها. یک اتصال +24Vdc دستگاه، خروجیهای 4-20mA و حسگرهای متصل را تغذیه میکند – از جمله توان -24Vdc مورد نیاز ترنسدیوسرهای مجاورتی و جریان ثابت مورد نیاز شتابسنجهای IEPE و حسگرهای سرعت پیزوالکتریک.

برای ماشینهای API 617، زنجیرهی اندازهگیری مجاورتی معمولاً شامل پروب MX8030 (8mm)، کابل توسعهی MX8031 و درایور MX2033 است. برای ماشینهایی که پروبهای مجاورتی سازگار با API 670 رقابتی دارند، دستگاههای 5580 / SW5580 کاملاً سازگار هستند.

نمایشگر OLED چهارخطی، دوکاناله (Integral 4-line, Dual-Channel OLED Display)

نمایشگر OLED با نور پسزمینه تضمین میکند که قرائتها بهصورت محلی در دسترس باشند، نه فقط در HMI مربوط به PLC، DCS یا کنترلر دیگر. هر دو کانال فعال بهطور پیوسته و همزمان نمایش داده میشوند و شامل شماره کانال، مقدار خروجی 4-20mA، مقدار اندازهگیریشده و واحدهای مهندسی متناظر هستند.

رلههای جداگانه و قابلپیکربندی (Individual, Configurable Relays)

در مدل SW، چهار رله (دو برای هر کانال) ارائه میشود. این امر اجازه میدهد وضعیتهای ALERT و DANGER برای هر کانال جداگانه اعلان شوند. رلهها میتوانند برای عملکرد Latch یا Non-Latch، بهصورت Normally Energized یا Normally De-energized پیکربندی شوند. ترمینالهای سیمکشی Normally Open (N.O.) و Normally Closed (N.C.) فراهم شدهاند. کاربران میتوانند هنگام سفارش از بین رلههای حالتجامد (SPST) یا الکترومکانیکی (SPDT) انتخاب کنند.

- رلههای حالتجامد معمولاً برای ارائهی وضعیت هشدار سطح منطقی به کنترلرها و دستگاههای دیگر استفاده میشوند.

- رلههای الکترومکانیکی معمولاً برای سوئیچ کردن رلههای واسطه، سلونوئیدهای شیر سوخت یا سایر دستگاههای قطع اضطراری بهعنوان بخشی از کنترل ماشین استفاده میشوند، جایی که سیگنال سوئیچشده بزرگتر از یک ولتاژ سطح منطقی است.

خروجیهای بافر محلی (Local Buffered Outputs)

کانکتورهای BNC متعارف برای هر کانال فراهم شدهاند تا اتصال آسان به ابزارهای قابل حمل مانند جمعآورندههای داده، DVMها و آنالایزرها امکانپذیر باشد، مشروط بر اینکه طول کابل از 5 متر (16 فوت) فراتر نرود. این خروجیها کاملاً از خروجیهای 4-20mA ایزوله شدهاند تا اتصال دستگاههای خارجی یکپارچگی پایش یا حفاظت را مختل نکند.

خروجیهای بافر تقویتشده (Amplified Buffered Outputs)

وقتی دستگاهها در جعبههای اتصال روی ماشین نصب میشوند، باز کردن جعبه برای اتصال ابزارهای قابل حمل میتواند ناخوشایند باشد. در نسلهای پیشین دستگاههای Metrix و بیشتر مانیتورهای موجود، خروجیهای بافر برای طول سیمکشی بیش از 5-10 متر مناسب نبودند مگر با استفاده از تقویتکنندهی خارجی.

5580 / SW5580 این محدودیت را با استفاده از تقویت سیگنال داخلی برطرف میکند و اجازه میدهد سیگنالهای بافر تا 300 متر (1000 فوت) بدون اعوجاج منتقل شوند. این سیگنال تقویتشده در ترمینالهای سیمکشی موجود است و برای اتصال دائمی به پنلهای رابط یا سامانههای پایش وضعیت طراحی شده است.

نکتهی مهم این است که وقتی یک سامانهی پایش وضعیت خارجی متصل میشود، کاملاً مستقل از سامانهی حفاظت ماشین باقی میماند. مشتریان بهطور فزایندهای خواستار جداسازی کامل سامانههای قابل دسترسی از طریق اینترنت (مانند پایش وضعیت) از سامانهی حفاظت ماشین هستند تا امکان دخالت یا از کار انداختن حفاظت ماشین از طریق نفوذ به سامانهی پایش وضعیت وجود نداشته باشد. از آنجا که اتصال بین 5580/SW5580 کاملاً آنالوگ است، هیچ ارتباط یا Handshake دیجیتال بین سامانهی حفاظت و سامانهی پایش وضعیت رخ نمیدهد. این اتصال اساساً مانند یک «دیود داده» است که داده تنها در یک جهت و بهصورت آنالوگ جریان دارد.

اعلان وضعیت NOT OK (NOT OK Annunciation)

علاوه بر اعلان وضعیت NOT OK از طریق LEDهای دستگاه، خروجی حلقهی جریان (4-20mA) برای هر کانال به مقداری کمتر از 4mA محدود میشود تا اطمینان حاصل شود که وضعیت NOT OK از سایر شرایط قابل تشخیص است. اگر از SW5580 استفاده شود، میتوان هشدارها را طوری تنظیم کرد که در وضعیت NOT OK اعلان شوند.

بازنشانی از راه دور (Remote Reset)

آلارمها و رلههای نوع Latching را میتوان از راه دور با استفاده از ترمینال Reset روی دستگاه بازنشانی کرد. استفاده از گزینهی «Reset» تمام آلارمهای قفلشدهی پاکشده را آزاد میکند، مگر اینکه کانال همچنان در وضعیت آلارم باشد.

پورت USB

یک پورت USB در جلوی دستگاه دسترسی برای بارگذاری و دانلود پیکربندی از طریق رایانهی متصل را فراهم میکند که نرمافزار پیکربندی 5580 / SW5580 را اجرا میکند. این پورت از اتصالات استاندارد USB تا طول 5 متر (16 فوت) پشتیبانی میکند.

بلوکهای ترمینال سیمکشی قابل جداسازی (Removable Wiring Terminal Blocks)

برای سهولت تعمیر و نگهداری، ترمینالهای سیمکشی قابل جداسازی هستند. چهار بلوک ترمینال سیمکشی جداگانه ارائه شده است: دو عدد در بالا و دو عدد در پایین.

نصب روی ریل DIN (DIN-rail Mounting)

هر دستگاه 5580 یا SW5580 روی ریل استاندارد DIN 35mm نصب میشود و از گیرهی نصب یکپارچهی ریل استفاده میکند.

تأییدیههای مناطق خطرناک (Hazardous Area Approvals)

این دستگاهها دارای تأییدیههای مناطق خطرناک آمریکای شمالی (CSA)، اروپا (ATEX) و جهانی (IECEx) هستند که اجازه میدهند در محیطهای Division 2 / Zone 2 نصب شوند. برای جزئیات به نقشههای Metrix شماره 1874437 برای مدل 5580 و 1899690 برای مدل SW5580 مراجعه کنید.

زمانی که خود ماشین در محیط Div 1 یا Zone 0/1 قرار دارد، موانع ایمنی ذاتی (Intrinsic Safety Barriers) فعال یا غیرفعال میتوانند بین حسگر و 5580 قرار داده شوند تا معیارهای تأییدیهی مناطق خطرناک رعایت شوند. دستگاههای 5580 / SW5580 و موانع ایمنی متناظر باید در محیط Div 2، Zone 2 یا محیط غیرطبقهبندیشده قرار داشته باشند. برای جزئیات مربوط به موانع ایمنی، به نقشهی حسگر خاص مراجعه کنید.

آرایش معمولی سامانه (Typical System Arrangement)

شکل 17 (صفحه 30) یک آرایش معمولی سامانه برای یک کمپرسور API 617 IGC را نشان میدهد که توسط یک موتور الکتریکی با یاتاقانهای فیلمروغنی (Fluid-Film Bearings) به حرکت درمیآید. علاوه بر این، ماشین از Thrust Rider Rings استفاده میکند و تنها یاتاقان محوری ماشین روی محور چرخدندهی اصلی (Bull Gear Shaft) قرار دارد.

بهطور کلی، پایش شامل اندازهگیریهای زیر است:

- پروبهای X-Y روی هر یاتاقان شعاعی

- پروبهای محوری دوگانه (Dual-Voting Axial Probes) روی محور چرخدندهی اصلی

- پروبهای مرجع فاز روی تمام پینیونها و همچنین محور موتور (Drive Shaft)

تمام ورودیها نشان داده شدهاند. برای وضوح بیشتر، خروجیها تنها برای یک دستگاه 5580 / SW5580 نمایش داده شدهاند و برای هر دستگاه تکرار میشوند.

ملاحظات منبع تغذیه (Power Supply Considerations)

- زمانی که پایش توسط MX2034 انجام میشود، توان از سامانهی کنترل ماشین تأمین میشود زیرا هر MX2034 بهصورت Loop Powered است.

- زمانی که پایش توسط 5580/SW5580 انجام میشود، یک منبع تغذیهی 24Vdc میتواند از هر تأمینکنندهی معتبر انتخاب شود و برای قابلیت اطمینان بیشتر، طرحهای افزونه (Redundant Schemes) نیز میتوانند استفاده شوند.

- هنگام انتخاب منبع تغذیه، باید ملاحظات زیر برای هر دستگاه 5580 / SW5580 در نظر گرفته شود:

- بدترین شرایط شامل: تمام رلهها فعال باشند، تمام ترنسدیوسرها پروبهای مجاورتی باشند که حداکثر توان 12mA @ 24V مصرف میکنند، تمام خروجیهای رکوردر در مقیاس کامل 20mA باشند، و تمام خروجیهای بافر طول مجاز سیمکشی را در حداکثر دامنهی سیگنال تغذیه کنند.

ملاحظات محفظه (Enclosure Considerations)

- هنگام نصب سامانه روی ماشین، یک محفظهی مناسب توصیه میشود تا از تجهیزات الکترونیکی در برابر عوامل محیطی محافظت کند.

- علاوه بر این، در محیطهای خطرناک CSA Class 1 Div 2، IECEx و ATEX Zone 2 ممکن است محفظه الزامی باشد.

- در مواردی که نمایش محلی وضعیت و مقادیر جاری مورد نیاز است، محفظهای با پنجره انتخاب کنید.

هنگام تعیین اندازهی محفظه، به دیتاشیت 5580 / SW5580 (مدرک #1874512) برای الزامات دفع حرارت مراجعه کنید تا جریان هوای کافی تضمین شود و افزایش دما دستگاهها را خارج از محدودهی کاری مجاز قرار ندهد. همچنین مطمئن شوید که منبع تغذیه در این محاسبات لحاظ شده باشد.

شکل 16 – آرایش معمولی سامانه برای کمپرسور هوای API 672 با استفاده از ترنسمیترهای مجاورتی MX2034

شکل 17 – آرایش معمولی سامانه برای کمپرسور فرایندی API 617 با استفاده از مانیتور دوکاناله SW5580

در ادامه بخوانید: تبدیل فوریه سریع (FFT) و نقش آن در دادهبرداری دیجیتال (+دریافت مقاله تخصصی)

15 آذر ماه 1404

15 آذر ماه 1404

میکروتوربین و روشهای تست آن: بررسی اصول، چالشها و فناوریهای نوین 9 آذر ماه 1404

9 آذر ماه 1404

مروری بر تست جامع موتورهای جت / نقش فناوریهای پیشرفته اندازهگیری و دادهبرداری در آزمایش موتورهای هوایی 2 آذر ماه 1404

2 آذر ماه 1404

سامانه پایش ارتعاشی کمپرسور سانتریفیوژ چرخدندهای یکپارچه (IG) 27 آبان ماه 1404

27 آبان ماه 1404

تبدیل فوریه سریع (FFT) و نقش آن در دادهبرداری دیجیتال (+دریافت مقاله تخصصی) 27 آبان ماه 1404

27 آبان ماه 1404

طراحی بهینهی پرههای راهنمای ورودی (IGV) برای کمپرسورهای سانتریفیوژ 21 آبان ماه 1404

21 آبان ماه 1404

دمای یاتاقان بهعنوان شاخص سلامت عملیاتی در کمپرسورهای سانتریفیوژ (بر اساس نسخه پنجم API 670)