راهنمای تست و بازرسی کمپرسورهای API 617 و API 672

این استانداردها توسط مؤسسه نفت آمریکا تدوین شدهاند و بهعنوان مرجع اصلی طراحی، ساخت، تست و بازرسی کمپرسورهای سانتریفیوژ و پکیجهای کمپرسور همراه با تجهیزات جانبی آنها میباشد.

استانداردهای API 617 و API 672 توسط مؤسسه نفت آمریکا (API) تدوین شدهاند و بهعنوان مرجع اصلی طراحی، ساخت، تست و بازرسی کمپرسورهای سانتریفیوژ و پکیجهای کمپرسور همراه با تجهیزات جانبی آنها مورد استفاده قرار میگیرند.

رعایت دقیق این استانداردها در پروژههای نفت، گاز، پتروشیمی و نیروگاهی ضروری است، چرا که تضمینکننده عملکرد ایمن، پایدار و قابل اعتماد کمپرسور در شرایط عملیاتی است.

استاندارد API 617 چیست؟

استاندارد API 617 استاندارد مرجع برای طراحی و ساخت کمپرسورهای سانتریفیوژ، جابهجایی محوری و ترکیبی در کاربردهای صنعتی، پتروشیمی، پالایشگاهها و گاز است.

شامل مشخصات مربوط به اجزا مانند پروانه یا ایمپلر (Impeller)، یاتاقان (Bearing)، شفت (Shaft)، سیستم آببند (Seal)، و گیربکس (Gearbox) میشود.

این استاندارد کمپرسورها را به دو کلاس تقسیم میکند:

- کلاس I: برای کاربردهای عمومی

- کلاس II: برای شرایط بحرانی و کاربردهای حساستر مانند خطوط اصلی انتقال گاز یا سرویسهای فرآیندی با قابلیت انفجار بالا

استاندارد API 672 چیست؟

استاندارد API 672 مکمل استاندارد 617 بوده و به طراحی، ساخت، تست و بازرسی پکیج کمپرسورهای سانتریفیوژ یکطبقه مجهز به درایو الکتریکی و تجهیزات جانبی از جمله سیستم روغن، خنککاری، فیلتر، تجهیزات کنترلی و پایه یا اسکید (skid) میپردازد.

تمرکز این استاندارد بیشتر روی یکپارچگی و کیفیت مونتاژ پایه است، بهویژه برای کمپرسورهای کوچکتر در واحدهای فرآیندی.

انواع تستها و بازرسیها در کمپرسورهای API 617 و API 672

1. تستهای مکانیکی کارخانه (Mechanical Run Test)

- اجرای تست بدون بار (no-load) یا با بار جزیی برای مدت حداقل 4 ساعت جهت ارزیابی عملکرد پایدار تجهیز

- اندازهگیری ارتعاشات پوسته و شافت طبق استاندارد ISO 7919 / ISO 10816 و مقایسه با حد مجاز API (معمولاً ≤ 50 میکرومتر پیک تا پیک برای شفت)

- پایش دمای یاتاقان، سیستم روغنکاری، سرعت دورانی شفت و صدای غیرعادی

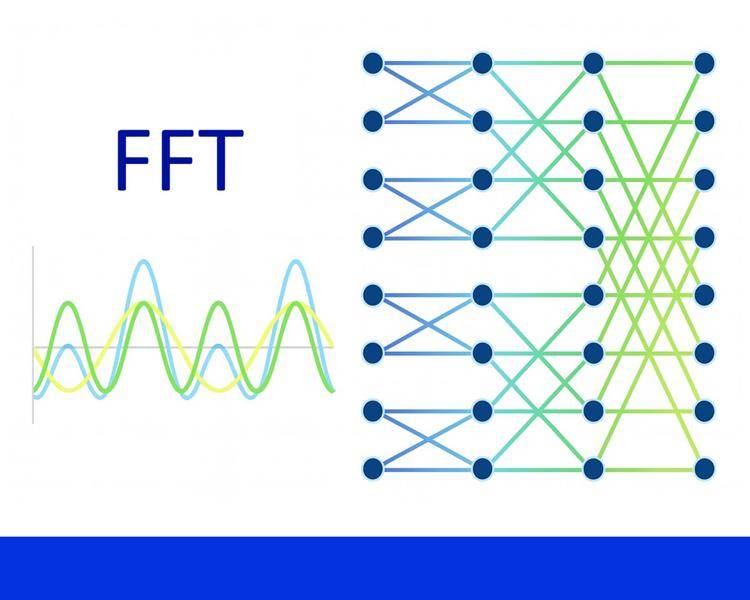

2. تستهای ارتعاشی و دینامیکی

- بالانس دینامیکی قطعات دوار طبق ISO 1940 یا الزامات API

- بررسی پاسخ دینامیکی تجهیز در فرکانسهای بحرانی (Critical Speed Analysis)

- در صورت سفارش مشتری، انجام تست Full Load / Full Speed با شبیهسازی شرایط عملیاتی

3. بازرسیهای غیرمخرب (NDT)

تستهای NDT برای اجزای حیاتی مانند ایمپلر، پوسته و شفت:

- آزمون رادیوگرافی (RT): برای جوشکاریهای تحت فشار

- آزمون مایعات نافذ / ذرات مغناطیسی (PT / MT): برای شناسایی ترکهای سطحی

- آزمون اولتراسونیک (UT): برای کنترل ضخامت یا شناسایی ناپیوستگی داخلی

- بررسی سیستم آببند یا سیل برای عدم نشتی هیدرولیکی یا گازی

- استفاده از گاز هلیم یا نیتروژن در تستهای حساس با آشکارسازهای نشتی

5. تستهای هیدرواستاتیک (Hydrostatic Pressure Test)

اعمال فشار بالاتر از فشار طراحی (معمولاً 1.5 برابر) به پوسته یا مبدل حرارتی جهت بررسی استحکام مکانیکی و آببندی

6. تستهای عملکردی (Performance Test)

- در صورت امکان، اجرای تست عملکرد کامل با گاز فرآیندی یا گاز شبیهسازی شده (مانند نیتروژن یا هوا)

- اندازهگیری پارامترهایی مانند دبی، فشار خروجی، دمای خروجی، توان جذبشده، بازده ایزوترمال

- در تست عملکرد طبق API، باید دقت اندازهگیری دبی ±1% و توان ±2% رعایت شود.

7. بررسی مدار روغنکاری و خنککاری

- تست پمپ روغن، فیلترها، خنککنها و تنظیم فشار در مدار روغن

- بررسی افت فشار، دبی جریان، کارکرد کنارگذرها و صدای غیرعادی پمپها

- کنترل وضعیت آلارمها و اینترلاکهای سیستم روغن

8. بازرسی مونتاژ و مدارک (Final Inspection & Documentation)

- کنترل تراز کمپرسور و شاسی (baseplate) نسبت به پایه بتنی یا فریم اصلی

- بررسی تطابق تجهیز با نقشهها، BOM، مدارک کنترل کیفی و تاییدیههای متریال (MTC)

- تهیه و تحویل کامل بسته مستندات شامل:

- مدارک طراحی (P&ID، GA Drawing، Cross Section)

- نتایج تستها، گزارشهای آزمونهای غیرمخرب

- گواهیهای کالیبراسیون ابزارها

- دفترچه راهنمای نصب و راهاندازی (IOM: Installation, Operation, Maintenance)

- تمام تستها باید در حضور بازرس کارفرما یا نماینده تاییدشده شخص ثالث (Third Party Inspector) انجام شوند.

- حدود مجاز ارتعاشات، دماها و نشتها باید دقیقاً طبق API تنظیم و کنترل شوند، نه صرفاً بر اساس تجربه عملیاتی.

- اطمینان از کالیبره بودن تجهیزات اندازهگیری (ویبرومتر، ترمومتر، دیتالاگر، فلومتر، ترانسمیتر فشار)

- اجرای تستها در دمای محیط نزدیک به دمای طراحی (در صورت ممکن) برای به حداقل رساندن خطای عملکرد

نتیجهگیری

تست و بازرسی کمپرسورها طبق استانداردهای API 617 و API 672 تضمینکننده سلامت عملکرد، ایمنی و دوام این تجهیزات حیاتی در پروژههای حساس صنعتی است. رعایت الزامات دقیق این استانداردها نهتنها باعث افزایش قابلیت اطمینان تجهیز میشود، بلکه از بروز مشکلات عملیاتی و توقفهای ناگهانی پرهزینه جلوگیری میکند. اجرای کامل و دقیق این تستها، نیازمند تیم متخصص، تجهیزات کالیبره و درک عمیق از رفتار دینامیکی و فرایندی کمپرسورها است.

در ادامه بخوانید: پروژههای ما در حوزهی تست و اندازهگیری توربوماشینها

7 بهمن ماه 1404

7 بهمن ماه 1404

بازرسی و تست در کمپرسورهای سانتریفیوژ 15 آذر ماه 1404

15 آذر ماه 1404

اهمیت تست استند موتور توربوشفت در صنعت موتورهای هوایی 15 آذر ماه 1404

15 آذر ماه 1404

سیستم ترکیبی میکروتوربین و پیل سوختی برای تولید توان 15 آذر ماه 1404

15 آذر ماه 1404

میکروتوربین و مزایای آن در تولید پراکنده انرژی 11 آذر ماه 1404

11 آذر ماه 1404

نقش محوری توربوماشینها در صنعت فضایی 9 آذر ماه 1404

9 آذر ماه 1404

نقش و انواع تست در توسعه موتور توربوجت: از تست ماژول تا عملکرد کلی