تست عملکرد کمپرسور سانتریفیوژ

تست عملکرد یا آزمون کارایی ترمودینامیکی کمپرسورهای گریز از مرکز عموماً بر پایهی الزامات گفته شده در استانداردهای ASME PTC 10 و ISO 5389 انجام میشود.

مقدمه

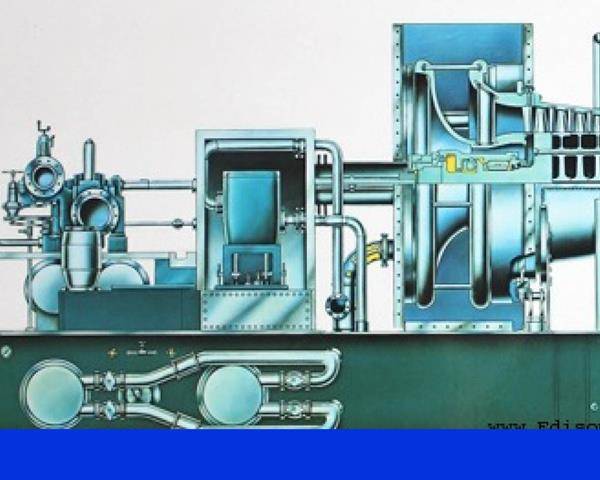

امروزه برای بسیاری از شرکتهای سازندهی توربوماشینها همچون کمپرسورهای گریز از مرکز (سانتریفیوژ)، تست عملکرد یا آزمون کارایی (Performance Test) این تجهیزات به عنوان یک رویه و عرف تبدیل شده است. آزمون کارایی ترمودینامیکی کمپرسورهای گریز از مرکز یکی از اقداماتی است که کاربر از طریق آن، عملکرد مطمئن، ایمن و اقتصادی ماشین را بررسی کند.

در گذشته تصور بر این بود که کارایی ترمودینامیکی کمپرسورها به اندازهی کارایی مکانیکیشان اهمیت ندارند. ناکاراییهای مکانیکی، وضعیت «شدن» و «نشدن» را به وجود میآوردند، اما ناکاراییهای ترمودینامیکی میتوانست در کارکرد ماشین جبران شود. هزینههای بالای انرژی سبب شده است که آزمون کارایی ترمودینامیکی از اهمیت بالایی برخوردار شود. بنابراین امروزه، آزمون کارایی در کارگاه به یک رویهی متداول تبدیل شده است.

پروژهی انجامشده در این رابطه:

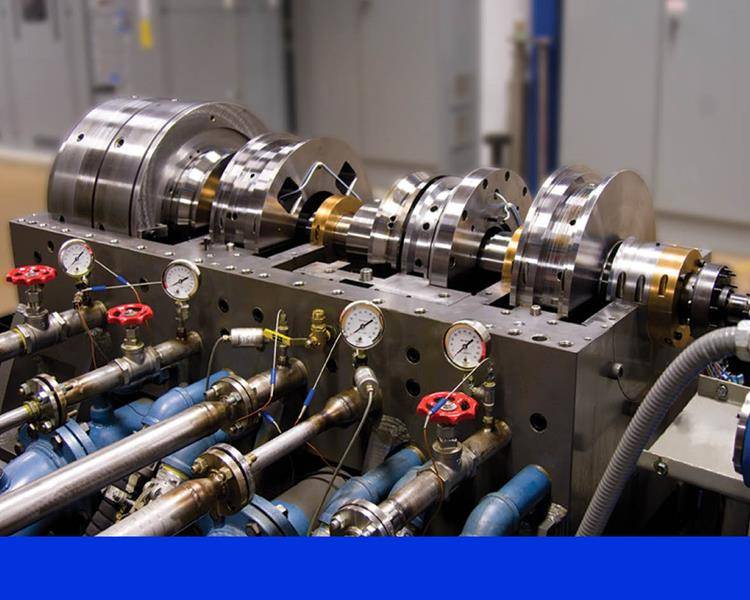

- طراحی و ساخت سکوی تست کمپرسور سانتریفیوژ مطابق استاندارد ASME PTC ۱۰

- تست مکانیکی (MRT) و تست کارکرد سیستم روغن کمپرسور سانتریفیوژ مطابق استاندارد API

تست عملکرد یا آزمون کارایی ترمودینامیکی کمپرسورهای گریز از مرکز عموماً بر پایهی الزامات گفته شده در استانداردهای ASME PTC 10 و ISO 5389 انجام میشود.

این مقاله به بررسی ملاحظات موجود در زمینهی آزمون کارایی درون کارگاه برای کمپرسورهای گریز از مرکز میپردازد. مبنای این مقاله برای بررسی آزمون کارایی، استاندارد ASME PTC 10 است که نسبت به استاندارد ISO 5389 عمومیت بیشتری دارد.

استانداردهای کاربردی

بسیاری از تستهای عملکرد توسط سازندگان در کارخانههایشان و با استفاده از استانداردهای معتبر آزمون کارایی انجام میشود. استانداردهای تست میتوانند خطوط راهنمایی را در اختیار کاربران بگذارند.

پرکاربردترین استاندارد در زمینهی آزمون کارایی ترمودینامیکی کمپرسورهای محوری و گریز از مرکز، استاندارد ASME PTC 10 میباشد. جدیدترین نسخهی این مدرک، نسخهی سال 1997 است. جدیدترین نسخهی این مدرک، نسخهی سال ۲۰۱۴ است که نسبت به نسخهی قبلی (سال ۱۹۹۷) تغییری ندارد. استاندارد ISO 5389 نیز مرجع آزمون کارایی کمپرسورهای گریز از مرکز است، اما PTC 10 ASME از عمومیت بیشتر برخوردار میباشد.

در این رابطه بخوانید: آشنایی با انواع تست در کمپرسورهای سانتریفیوژ (گریز از مرکز)

پارامترهای اندازهگیری

مهمترین پارامترهای اندازهگیری در آزمون کارایی ترمودینامیکی کمپرسورهای گریز از مرکز مطابق استاندارد ASME PTC 10 عبارتاند از:

- حالت گاز (دما و فشار) در ورود و خروج کمپرسور

- دبی جریان

- سرعت دورانی کمپرسور

با توجه به روش انتخابی میتوان پارامترهای اضافی دیگری برای تعیین مقدار توان اندازهگیری شود.

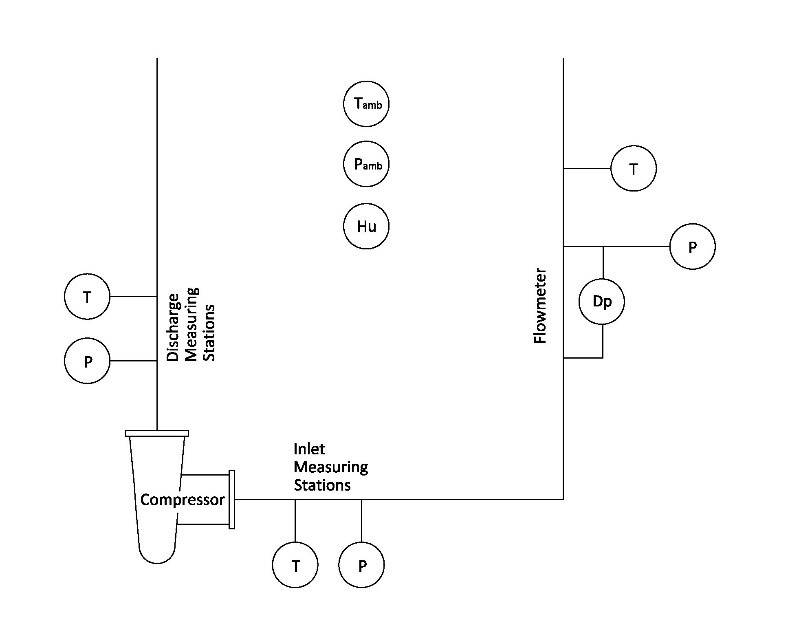

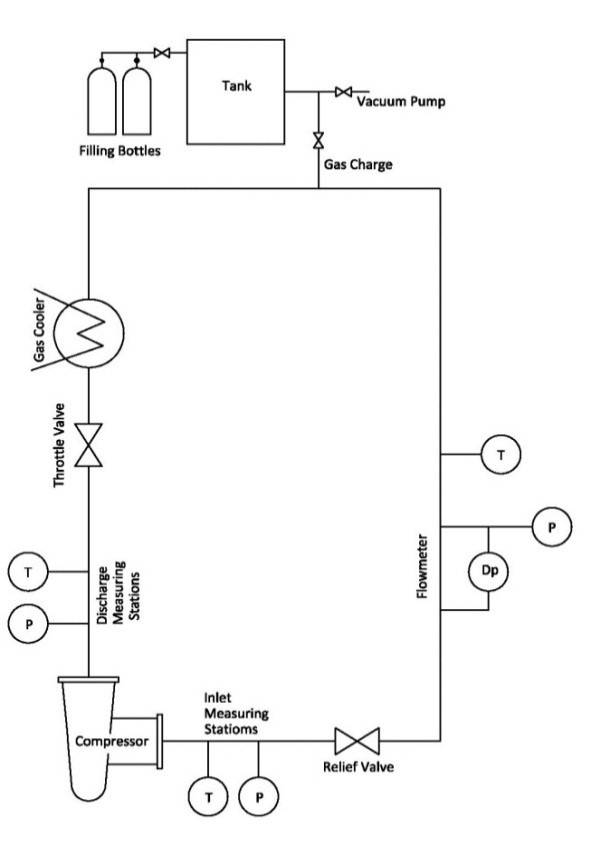

مدار تست

مدار تست میتواند از نوع مدار باز و یا مدار بسته باشد. در برخی موارد لازم است که مدار تست از نوع بسته باشد. به عنوان نمونه، هنگامی که سیال مورد آزمایش، سیالی غیر از سیال طراحی باشد، مدار تست از نوع مدار بسته خواهد بود.

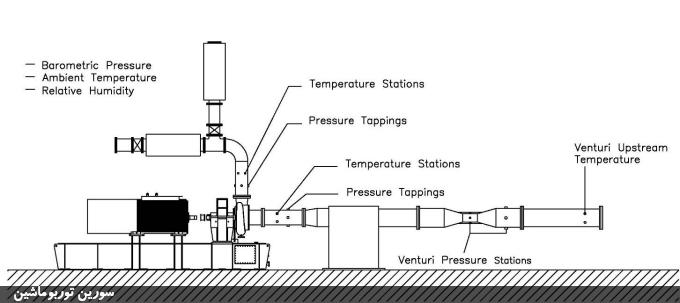

طرحوارهای از مدار تست باز و بسته و همچنین بستر آزمون نمونه برای کمپرسور در شکلهای زیر نشان داده شده است.

انواع تست

آزمونهای کارایی نوع 1 (Type 1) تستهایی هستند که با گاز طراحی در شرایط کارکردی طراحی و یا در شرایط کارکردی بسیار نزدیک به آن انجام میشوند. انحرافهای مجاز در گاز طراحی و شرایط کارکردی در جدول 3-1 استاندارد PTC 10-1997 ارائه شده است. در شرایطی که بستر آزمون از نوع مدار باز باشد، شرایط ورودی در روز تست (شرایط درون کارگاه) ممکن است که تفاوت زیادی با شرایط تعیین شده در سایت باشد، بنابراین آزمون کارایی باید از نوع 2 مطابق استاندارد PTC 10 باشد.

اگر در آزمون کارایی که قرار است در کارگاه شرکت سازنده انجام شود، به دلیل مسائل ایمنی و یا محدودیتهای تأسیسات تست نتوان از گاز طراحی استفاده کرد، بنابراین آزمون از نوع 2 خواهد بود. در این شرایط، مدار تست از نوع بسته میباشد.

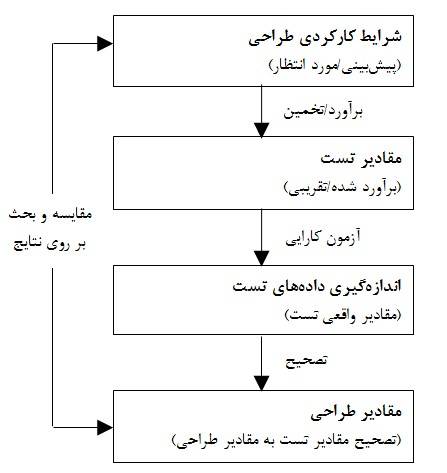

تعیین شرایط تست برای آزمون نوع 2

گامهای کلی برای تخمین شرایط تست و همچنین تصحیح دادههای تست به دادههای طراحی در شکل زیر نشان داده شده است. در برآورد دادههای تست باید توجه شود که مقادیر پارامترهای بیبعد (عدد ماخ ماشین، عدد رینولدز ماشین، نسبت حجم ویژه، ضریب جریان،) از محدودهی مجاز ارائه شده در جدول 3-2 استاندارد PTC 10-1997 فراتر نرود.

ابزارها و سیستم اندازهگیری

ابزارهای اندازهگیری میتوانند از نوع ابزارهای آنالوگ، نشاندهندهها، مانومترها، دماسنجهای جیوهای و غیره باشند و یا میتوانند از نوع ابزارهای جدیدتر و پیشرفتهتر دیجیتالی باشند. میزان دقت ابزارها باید در انتخاب آنها مورد توجه قرار گیرد. این میزان دقت باید مطابق اعداد ارائه شده در استاندارد PTC 10 باشد.

نمونه پروژههای ما: طراحی و توسعه نرمافزارهای اندازهگیری و دادهبرداری با لبویو (LabVIEW)

سرعت دورانی یا دور تجهیز

برای اندازهگیری سرعت دورانی میتوان از ابزارهای گوناگونی استفاده کرد. نکتهای که باید توجه شود این است که مطابق استاندارد PTC 10-1997 سرعت دورانی باید به صورت پیوسته اندازهگیری شود. در صورتی که موتور محرک کمپرسور از نوع موتور الکتریکی باشد، سرعت دورانی کمپرسور را میتوان با استفاده از تعداد قطبها، فرکانس سیستم توان، و نسبت دندههای جعبهدنده به دست آورد.

فشار

اندازهگیری فشار در ورود و خروج با استفاده از سوراخهای ایجاد شده در دیوارههای مجرای ورودی و خروجی کمپرسور انجام میشود. اندازهی فشار کل توسط روابط ترمودینامیکی به دست میآید. برای اندازهگیری مستقیم فشار کل سیال میتوان از پروبهای فشار کل همچون لولههای پیتو ، پروبهای کیل و پروبهای چندسوراخ در درون جریان استفاده کرد، اما برای بالا رفتن دقت اندازهگیری، بهکارگیری تعداد زیادی از این پروبها لازم است. بهکار بردن تعداد زیاد پروب در درون جریان، افزون بر بالا بردن هزینهی سیستم اندازهگیری، انسداد جریان را در پی خواهد داشت. البته میتوان با جابجایی و پیمایش یک پروب در عرض مقطع، نقاط زیادی را اندازهگیری کرد، اما به کار بردن این روش نیازمند صرف زمان زیاد برای پیمایش پروب و انجام دادهبرداری است.

دما

اندازهگیری دما در ورود و خروج نیز با بهکارگیری ترموکوپلها یا سایر پروبهای دمایی که دقت مناسب دارند انجام میشود. این پروبها به درون جریان وارد میشوند. مقدار اندازهگیری شده توسط پروبهای دما، مقداری بین دمای کل و دمای استاتیک را نشان میدهد. دمایی که در روابط ترمودینامیکی مورد نیاز است، دمای کل سیال است. با داشتن ضریب بازیافت سنسور دما که از اطلاعات سازندهی سنسور به دست میآید میتوان مقدار دمای کل را از دمای اندازهگیری شده محاسبه کرده و به دست آورد.

دبی

دبی جریان سیال با ابزارهای گوناگونی اندازهگیری میشود. پرکاربردترین ابزارهای اندازهگیری دبی سیال در آزمون کارایی کمپرسورها، ابزارهای اختلاف فشاری همچون صفحات اوریفیس، نازلها و لولههای ونتوری هستند. سایر ابزارهایی که دقت آنها برابر و یا بهتر از دقت ابزارهای فوق باشد نیز میتوانند برای این منظور استفاده شوند.

توان

توان مورد نیاز برای کمپرسور را میتوان از روشهای گوناگونی به دست آورد. یکی از این روشها اندازهگیری سرعت و گشتاور شفت است. با این روش مستقیم، توان شفت به دست میآید. گشتاور شفت را میتوان از طریق استرینگیجهای متصل به یک کوپلینگ انعطافپذیر اندازهگیری کرد. روشهای دیگری نیز وجود دارد که میتوان مقدار توان را به صورت غیرمستقیم محاسبه کرد. اندازهگیری توان ورودی الکتریکی موتور محرک و روش تعادل گرمایی به عنوان نمونههایی از روش غیرمستقیم اندازهگیری توان هستند. توجه شود که دو نوع توان وجود دارد: توان شفت و توان گاز. مقدار افتهای مکانیکی، تفاوت این دو نوع توان را مشخص میکند.

سیستم دادهبرداری

سیستم دادهبردای میتواند هم به صورت دستی و هم به صورت رایانهای به همراه ثبت بلادرنگ دادهها باشد که البته نوع رایانهی دارای برتری است. نرمافزار دادهبرداری میتواند بر اساس کدهای تهیه شده با استفاده از زبانهای برنامهنویسی C، فرترن، ویژوال بیسیک، و یا متلب باشد. یکی از نرمافزارهای تخصصی شناختهشده برای نمایش، ذخیرهسازی، تحلیل و پردازش دادهها، نرمافزار لبویو میباشد. برنامههای این نرمافزار بر پایهی کدهای گرافیکی تهیه میشوند.

در این رابطه: مختصری دربارهی سامانههای دادهبرداری و نرمافزار لبویو (LabVIEW)

29 دی ماه 1404

29 دی ماه 1404

تست عملکرد کمپرسور سانتریفیوژ 15 آذر ماه 1404

15 آذر ماه 1404

طراحی و ساخت سکوی تست موتور توربوشفت 11 آذر ماه 1404

11 آذر ماه 1404

تست بیرینگهای تجهیزات دوار 9 آذر ماه 1404

9 آذر ماه 1404

طراحی و ساخت تست سل موتور توربوجت/توربوفن 22 اردیبهشت ماه 1404

22 اردیبهشت ماه 1404

تست عملکرد یا کارکرد سیستمهای جانبی توربین گاز، از جمله سیستم روغنکاری 17 اردیبهشت ماه 1404

17 اردیبهشت ماه 1404

تست جت فن مطابق استانداردهای AMCA 250 و ISO 13350