دوقلوهای دیجیتال در دنیای واقعی

دوقلوهای دیجیتال چندین سال است که مورد بحث قرار گرفتهاند، اما پیچیدگی عملیات توربینها و کمپرسورها، کاربرد واقعی آنها را محدود کرده بود. اما این موضوع در حال تغییر است.

دوقلوهای دیجیتال میتوانند تعمیر و نگهداری و کارایی نیروگاهها را بهبود بخشند.

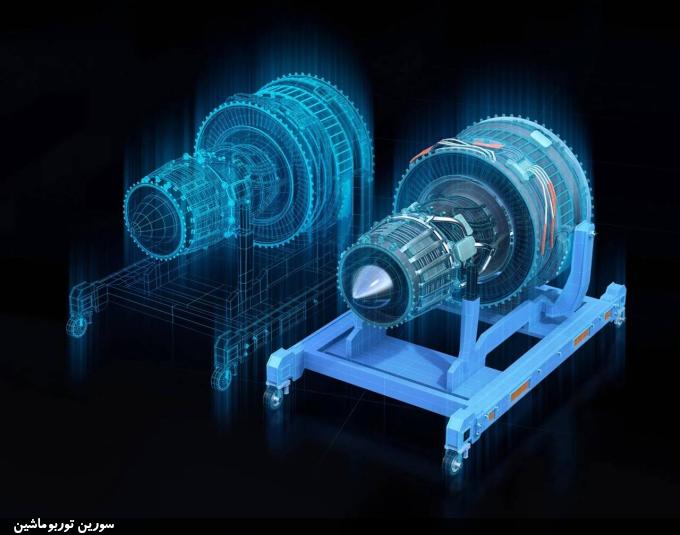

دوقلوهای دیجیتال (Digital Twins) چندین سال است که مورد بحث قرار گرفتهاند، اما پیچیدگی عملیات توربینها و کمپرسورها، کاربرد واقعی آنها را محدود کرده بود. اما این موضوع در حال تغییر است. بیشتر تولیدکنندگان اصلی تجهیزات (OEM) از پیادهسازیها یا حداقل آزمایشهای در مقیاس بزرگ خبر دادهاند.

همچنین مجموعهای از شرکتهای نرمافزاری، فناوری اطلاعات و صنعتی وارد این حوزه شدهاند تا تخصص خود در دیجیتالیسازی را به ابتکارات مربوط به دوقلوی دیجیتال بیفزایند. از جمله این شرکتها میتوان به انسیس (Ansys)، انویدیا (Nvidia)، امرسون (Emerson)، زیمنس (Siemens)، اکسپرت مایکروسیستمز (Exprt Microsystems)، وایتال تکنولوژی سرویسز (VTS) و انیلاجیک (AnyLogic) اشاره کرد.

دیدگاههای مختلفی در مورد تعریف دوقلوی دیجیتال وجود دارد، اما تعریف پایه نسبتاً ساده است.

آناستازیا مالینوفسکایا، مدیر محتوا در شرکت نرمافزاری شبیهسازی و دوقلوی دیجیتال انیلاجیک میگوید:

«دوقلوی دیجیتال مجموعهای از مدلهای رایانهای است که یک شی فیزیکی را با جدیدترین دادهها به فضای مجازی نگاشت میکند.»

بنابراین، دوقلوی دیجیتال نمایش دیجیتالی یک محصول، سامانه یا فرآیند واقعی (یا مورد نظر) در دنیای واقعی است.

میتوان آن را همتای دیجیتالی یک تجهیز یا یک تأسیسات کامل دانست که برای شبیهسازی، یکپارچهسازی، آزمون، پایش و نگهداری به کار میرود و بهطور دقیق بازتابدهنده عملکرد جاری آن تجهیز یا تأسیسات است.

از دوقلوهای دیجیتال میتوان برای شبیهسازی تغییرات برنامهریزیشده استفاده کرد تا پیش از انجام کار فیزیکی، عملکرد توربین ارزیابی شود. همچنین میتوان از آنها برای پایش عملکرد و عملیات نگهداری در زمان واقعی استفاده کرد. مجموعهای از حسگرها دادههایی درباره همه جنبههای عملکرد ارائه میدهند تا دوقلو بهدقت با تجهیز واقعی مطابقت داشته باشد.

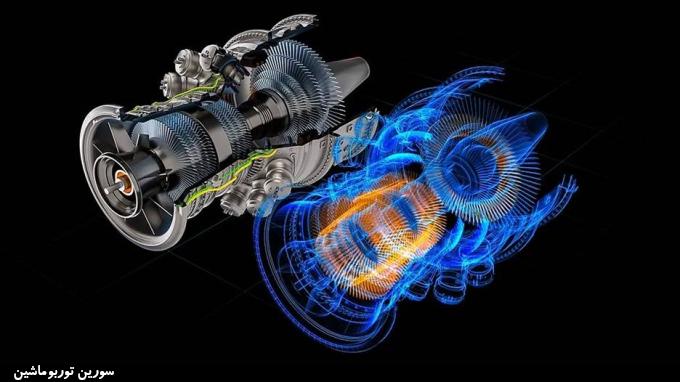

راینر کورز، مدیر مهندسی فشردهسازی گاز در شرکت سولار تورباینز (Sola Turbines)، دوقلوهای دیجیتال را به دو دسته تقسیم میکند:

- مدلهای مبتنی بر فیزیک که بر پارامترهای ترمودینامیکی و آیرودینامیکی تمرکز دارند، و

- دوقلوهای دیجیتالی که تلاش میکنند ارتعاش، دما، محدوده عملکرد و دیگر پارامترهای عملیاتی را پایش کنند.

دسته اول بیشتر توسط سازندگان برای شبیهسازی طراحیهای جدید استفاده میشود. دسته دوم مستقیماً به تصمیمات عملیاتی مربوط است و بنابراین نیاز دارد که اپراتورهای توربین به نتایج دوقلوی دیجیتال اعتماد کنند.

کورز میگوید:

«هدف افزایش قابلیت اطمینان و در دسترس بودن تجهیزات است. مدلهای مبتنی بر فیزیک پیادهسازی سادهتری نسبت به مدلهای کلانداده دارند.»

مقاله مرتبط: نقش دوقلوی دیجیتال در بهینهسازی عملکرد و نگهداری پیشبینانه تجهیزات دوار و توربوماشینها

احتمالاً بهترین نمونه از یک دوقلوی دیجیتال در دنیای واقعی، نیروگاه واقع در محوطه فورد در دیربورن، میشیگان است. یک پروژه مدرنسازی دهساله شامل ساختمانهای اداری، مراکز تحقیق و توسعه، و نیروگاه مرکزی انرژی دیربورن (CEP) است. این نیروگاه توسط شرکت DTE Energy اداره میشود و برق تولید کرده و آب سرد، آب گرم و بخار را به ساختمانهای اطراف توزیع میکند.

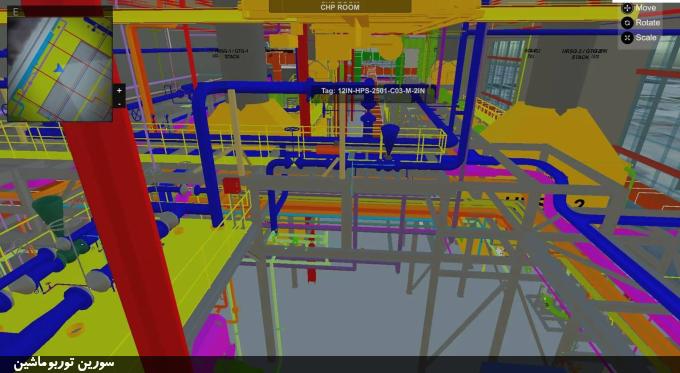

نیروگاه CEP شامل یک نیروگاه تولید همزمان برق و حرارت (CHP) و یک تأسیسات آب گرم/سرد برای تولید برق و بخار است. فناوری دوقلوی دیجیتال و سایر فناوریها امکان آن را فراهم کردهاند که تنها یک نفر در هر شیفت هم عملیات و هم نگهداری را مدیریت کند.

کوین سیس، مدیر منطقهای عملیات در DTE Energy میگوید:

«یک نفر در ۷۶٪ از مواقع مراقب کل تأسیسات ۳۴ مگاواتی به مساحت ۸۷ هزار فوت مربع است. اپراتورهای نیروگاه ما همان کارکنان نگهداری هستند که در حین انجام بازدیدها، تأسیسات و سیستمهای کنترلی را نیز پایش میکنند.»

فناوری دوقلوی دیجیتال توسط سیستم HardHAT از شرکت VTS ارائه میشود. این سیستم علاوه بر دوقلوی دیجیتال، شامل مدلسازی سهبعدی، موجودی تجهیزات و سامانه رایانهای پایش نگهداری (CMMS) است. این سامانه توسط نرمافزار مدیریت عملکرد دارایی (APM) به نام SureSense از شرکت اکسپرت مایکروسیستمز پشتیبانی و یکپارچه شده است.

سیستم کنترل Turbotronic از شرکت سولار تورباینز برای توالیدهی، کنترل و حفاظت از پکیج توربین گازی و پایش سامانههای جانبی مرتبط به کار میرود. همچنین یک سامانه تاریخچهنگار (Historian) از شرکت راکول اتومیشن (Rockwell Automation) و سیستم کنترل توزیعشده PlantPAx DCS از Allen Bradley کنترل کل نیروگاه CEP را بر عهده دارند.

در مجموع، حدود ۱۲ هزار نقطه داده به تاریخچهنگار ارسال میشود و همه آنها در سیستم VTS در دسترساند. هشدارهای خودکار برای تجهیزات کلیدی در حال کار در CEP تولید میشوند، از جمله:

- دو توربین گازی Solar Titan 130 هر یک با توان ۱۴٫۵ مگاوات،

- یک توربین بخار ۵ مگاواتی از زیمنس انرژی،

- بخارزای بازیاب حرارت (HRSG) از شرکت رنتک بویلر سیستمز (Rentech)،

- و پمپهای آب تغذیه.

فناوری دوقلوی دیجیتال به اپراتورها در پایش تمام جنبههای کار و نگهداری دو ژنراتور HRSG کمک میکند. برای مثال، ژنراتورهای HRSG دیوارهآبی نوع O از شرکت رنتک قادر به تولید تا ۲۲۵ هزار پوند در ساعت بخار اشباع با فشار ۲۰۰ پیاسآی هستند.

سیس میگوید:

«مدیریت الگوها و مدلسازی سهبعدی به اپراتورها اجازه میدهد از نزدیک بر معیارهای آب داغ و بخار پرفشار نظارت کنند.»

اپراتورها میتوانند نسخه دیجیتال HRSG را مشاهده کرده و در صورت نیاز به اجزا و سامانهها نفوذ (drill down) کنند. سامانه رایانهای پایش نگهداری (CMMS) اقدامات نگهداری آینده را اطلاع میدهد. قطعاتی که بر اساس میزان استفاده نیاز به تعمیر یا تعویض دارند، مشخص میشوند. در یکی از رخدادهای اخیر، از دست رفتن برق HRSG باعث ایجاد هشدار فوری شد. بررسیها افت تغذیه برق PLC را آشکار کرد که منجر به قطع HRSG شده بود. مشکل ظرف ۹۰ دقیقه برطرف شد.

.jpeg.jpg)

ژنراتورهای HRSG شرکت رنتک (Rentech) شامل احتراق تکمیلی هستند. با افزایش دمای گاز خروجی توربین از طریق احتراق تکمیلی، میتوان تولید بخار را بهشدت افزایش داد. اپراتورها احتراق تکمیلی را از اتاق کنترل انجام داده و دما، فشار و خروجی بخار را پایش میکنند.

سیس خاطرنشان میکند:

«این نوع خودکارسازی بهطور فزایندهای ضروری میشود، زیرا نیروی کار در صنعت تولید برق به سرعت در حال کاهش است.»

پس از یکی از توقفهای برنامهریزیشده، سیستم SureSense هشدار داد که دمای روغن خروجی از یاتاقان محور از ۲۱۹ فارنهایت حدود ۱۰ فارنهایت افزایش یافته است. با اینکه هنوز ۴۰ فارنهایت پایینتر از سطح هشدار بود، نرمافزار این وضعیت را غیرعادی تشخیص داد. شرکت سولار تورباینز تعویض سیل یا آببند را برای توقف برنامهریزیشده بعدی زمانبندی کرده است، مگر اینکه وضعیت بدتر شود.

سیس میگوید:

«افزایش ناگهانی دمای روغن میتواند منجر به افزایش احتمال تشکیل لاک (varnish) شود و کار سیستم خنککننده را سختتر کند. حیاتی است که مشکلات را در مراحل اولیه شناسایی کنیم تا از خرابی عمده جلوگیری شود.»

در نمونه دیگری، دوقلوی دیجیتال به شناسایی مشکل در یک کمپرسور گازی کمک کرد. با بررسی دادههای موجود در سیستم HardHAT، اپراتورها متوجه شدند یک شیر دروازهای از تنظیم خارج شده و باعث گردش مجدد غیرضروری گاز، افزایش بار انگلی و سایش سیستم شده است. این مشکل پیش از بروز آسیب جدی برطرف شد.

سیس گزارش داد که در سال ۲۰۲۲ تنها دو خاموشی اضطراری رخ داد که مجموعاً ۴ ساعت توقف غیر برنامهریزیشده در سال را موجب شد. تعمیرات دورهای در بهار و پاییز انجام میشود؛ هر توربین گاز و HRSG برای ۲ تا ۳ روز متوقف میشود، در حالیکه واحد دیگر به کار خود ادامه میدهد تا جریان بخار به فورد قطع نشود.

ویژگیهای طراحی ژنراتورهای HRSG شرکت رنتک اطمینان بیشتری از جریان مداوم بخار فراهم میکند. قابلیت احتراق با هوای تازه با استفاده از فن دمنده اجباری باعث میشود HRSG حتی زمانی که توربین گازی خاموش است، بتواند کار کند. این فن هوای محیط را مکیده و مشعل کانالی حرارت لازم برای تولید ۸۰ هزار پوند در ساعت بخار را تأمین میکند. همچنین یک شیر انحرافی نوع لوور بین HRSG و توربین نصب شده که سوئیچ بین تولید بخار و برق را ممکن میسازد. در صورت نبود تقاضای بخار، گاز خروجی توربین میتواند از مسیر بایپس بالا رفته و فقط برق تولید کند.

سیس افزود:

«خودکارسازی به DTE اجازه میدهد اپراتور را برای ۴۵ دقیقه یا بیشتر از اتاق کنترل آزاد کند تا در حین بازدیدهای نگهداری نیز عملیات را رصد کند. دادههای عملکرد نیروگاه از طریق دستگاههای همراه در دسترس است و در واقع اتاق کنترل را به میدان میآورد. اگر چیزی نیاز به توجه داشته باشد، هشدارها ارسال میشوند.»

«فناوری مناسب به افراد اطمینان کافی میدهد تا بتوانند با خیال راحت از کنترل مستقیم فاصله بگیرند. اکنون کارکنان ما ۸۰٪ از کل فعالیتهای نگهداری را خود انجام میدهند.»

دوقلوی دیجیتال در عملکردهای مرتبط با توربوماشینها

تعداد کمی مانند DTE تا این اندازه به دوقلوهای دیجیتال برای اداره بلادرنگ نیروگاه اعتماد کردهاند، اما نمونههای دیگری از کاربرد دوقلوهای دیجیتال در حوزه توربوماشین وجود دارد:

شرکت آلومینیوم بحرین (Alba) بزرگترین کارخانه ذوب آلومینیوم تکسایت در جهان است. راهاندازی این کارخانه به ۸۰۰ مگاوات برق برای گرمکردن فلز تا نزدیک ۱۰۰۰ درجه سانتیگراد نیاز دارد. هنگام ارزیابی محصولات برای این تاسیسات، توربین HA شرکت GE هنوز ساعت کار کافی برای تأیید پروژه نداشت و شرکت Alba نگران بود که در صورت بروز خاموشی ناگهانی، توربینها چه اثری بر شبکه برق بحرین خواهند داشت.

شرکت GE Digital با استفاده از پلتفرم نرمافزاری Predix، دوقلوی دیجیتال توربین HA را اجرا کرد و از دادههای اولین توربین HA در نیروگاه Bouchain فرانسه و نیز شبیهسازیهای متعدد برای پیشبینی رفتار توربینها در موقعیتهای مختلف بهره گرفت. نتایج نشان داد در صورت خاموشی توربینها، تأثیر آن بر شبکه ملی بحرین حداقلی است. بنابراین Alba سفارش سه توربین گاز 9HA، سه توربین بخار GE و سه HRSG را صادر کرد.

خالد سالم، مدیر در GE Digital گفت:

«دوقلوی دیجیتال به ما کمک کرد نشان دهیم که توربین HA حتی در سختترین شرایط طبق برنامه عمل میکند.»

شرکت زیمنس انرژی نیز در زمینه دوقلوهای دیجیتال در کاربردهایی چون ترانسفورماتورها و چرخدندهها فعال است. پروژهای آزمایشی با استفاده از مدل ATOM از شرکت انیلاجیک برای عملیات و نگهداری توربین اجرا شد تا اختلاف عملکرد بین واحدهای توربین هوامشتق یا آئرودریتیو (aeroderivative) زیمنس و واحد خریداریشده از رولز-رویس (SGT-A65) برطرف شود. مدل ATOM مؤثرتر از ابزارهای پیشبینی مبتنی بر اکسل عمل کرد و شرایط توربین، دما، ویژگیهای موتور، الگوهای خرابی و عملیات نگهداری را شبیهسازی کرد تا گلوگاهها را شناسایی و تصمیمگیریهای بهتر سرمایهگذاری در زمینه ارتقا و جایگزینی توربینها را ممکن سازد.

شرکتهای امرسون و میتسوبیشی پاور نیز در توسعه دوقلوهای دیجیتال برای بهینهسازی عملکرد و قابلیت اطمینان و همچنین نگهداری پیشبینانه و مبتنی بر هوش مصنوعی همکاری میکنند. این همکاری بر پایه پلتفرم دیجیتال Tomoni از میتسوبیشی پاور و سامانه خودکارسازی Ovation از شرکت امرسون (که شامل دوقلوی دیجیتال توکار است) استوار است.

مارکو سانچز، معاون سابق راهکارهای هوشمند در میتسوبیشی پاور گفت:

«راهکار شبیهسازی دادهها را بهصورت یکپارچه دریافت کرده و بهطور موازی با سامانههای کنترل مجتمع و دیگر پلتفرمهای سازمانی برای پشتیبانی از راهاندازی و آموزش کار میکند.»

فراتر از سازندگان توربین، شرکت انسیس به سازمانهای مختلف در صنایع گوناگون کمک میکند تا دوقلوهای دیجیتال خود را بسازند. نرمافزار Twin Builder این شرکت دادههای مبتنی بر فیزیک را با تحلیلها ترکیب میکند. گزارش شده است که یکی از شرکتهای برق با استفاده از این مدل توانست تنشهای وارد بر توربین را پیشبینی کرده و با جلوگیری از توقفهای ناگهانی، بیش از ۱۰۰٬۰۰۰ دلار در سال صرفهجویی کند.

زیمنس (غیر از زیمنس انرژی) نیز نرمافزار دوقلوی دیجیتال ارائه میدهد که در حوزههای هوافضا، پهپاد، انرژی همجوشی، الکترونیک و نیمهرساناها بهکار رفته است. نزدیکترین کاربرد آن در توربوماشین پروژهای برای شرکت سانی هوی انرژی (SANY) است که دوقلوی دیجیتال بلادرنگ باعث افزایش بهرهوری انرژی، کاهش ۱۰٪ هزینه سطحی برق، بهبود ۵۰٪ راندمان توربین بادی و طراحی مزرعه بادی، و کاهش هزینههای نگهداری شد.

شرکت سولاز تورباینز نیز بهطور گسترده از مدلهای دیجیتال برای توسعه و بهبود محصولات موجود و نیز در سیستم پایش وضعیت اینسایت (Insight) خود استفاده میکند.

کورز میگوید:

«در حالت اول از شبیهسازیهای دقیق قطعات و کل موتور پشتیبانیشده با دادههای آزمایشی استفاده میشود، در حالیکه در حالت دوم چارچوبی برای تفسیر و اقدام بر اساس دادههای عملیاتی فراهم میشود.»

همچنین گروه الیوت (Elliott) از دوقلوهای دیجیتال پیشرفته مبتنی بر چندفیزیک در سامانههای کنترل و پایش ناوگان خود استفاده میکند. این دوقلوها برای عملکرد کمپرسور، توربین بخار و ارتعاشات، به مدلسازی دقیق عملکرد توربوماشین تکیه دارند، نه بر کلانداده یا هوش مصنوعی.

کلاوس برون، مدیر R&D در گروه الیوت میگوید:

«این دوقلوها ثابت کردهاند که قابل اعتماد و دقیق هستند. با این حال، در کاربردهایی که دادههای آزمایشی کافی از کارخانه یا میدان در دسترس است (مانند یاتاقانها و آببندها)، در حال بررسی استفاده از هوش مصنوعی برای دوقلوهای دیجیتال زیرسامانهای هستیم.»

دوقلوهای دیجیتال و کمپرسورها

بنابراین، دوقلوهای دیجیتال کاربردهای زیادی دارند. برون معتقد است که دوقلوهای دیجیتال مبتنی بر هوش مصنوعی و آمار در توربینهای گاز و بخار ارزش افزوده بیشتری دارند، زیرا صدها یا حتی هزاران واحد مشابه در سراسر جهان کار میکنند. شرکتهایی که ناوگانهای بزرگ را مدیریت میکنند یا تولیدکنندگانی که واحدهای خود را در میدان پایش میکنند، میتوانند مقادیر عظیمی از دادههای عملیاتی را جمعآوری و از آن برای بهبود عملکرد، کاهش آلایندگی، شناسایی افت کارایی و جلوگیری از توقف ناگهانی بهره ببرند.

اما دوقلوهای دیجیتال مبتنی بر داده در همه موارد مؤثر نیستند. بازار کمپرسورها بهویژه به تولید سفارشی وابسته است و در نتیجه کاربرد دوقلوی دیجیتال در آن محدود است

برون توضیح میدهد:

«حتی اگر هزار کمپرسور در میدان داشته باشید، هر یک از آنها پروانهها و یاتاقانهای متفاوتی خواهد داشت و برای یک کاربرد بسیار مشخص طراحی شده است. چون هر کدام رفتار متفاوتی دارند، فرقی نمیکند مجموعه دادهتان چقدر بزرگ باشد - شما نمیتوانید دادههای یک ماشین را بهطور مستقیم به ماشین دیگری همبسته کنید.»

نویسنده: Drew Robb، منبع

11 بهمن ماه 1404

11 بهمن ماه 1404

مختصری دربارهی بالانس و آنالیز ارتعاشات تجهیزات دوار (فن، بلوئر، کمپرسور، پمپ) 11 بهمن ماه 1404

11 بهمن ماه 1404

بالانس تجهیزات دوار - استاندارد ISO 1940 و کاهش ارتعاش فن، بلوئر و کمپرسور 7 بهمن ماه 1404

7 بهمن ماه 1404

بازرسی و تست در کمپرسورهای سانتریفیوژ 15 آذر ماه 1404

15 آذر ماه 1404

اهمیت تست استند موتور توربوشفت در صنعت موتورهای هوایی 15 آذر ماه 1404

15 آذر ماه 1404

سیستم ترکیبی میکروتوربین و پیل سوختی برای تولید توان 15 آذر ماه 1404

15 آذر ماه 1404

میکروتوربین و مزایای آن در تولید پراکنده انرژی