نقش دوقلوی دیجیتال در بهینهسازی عملکرد و نگهداری پیشبینانه تجهیزات دوار و توربوماشینها

در آینده، با توسعه هوش مصنوعی، اینترنت اشیا و پردازش ابری، دوقلوی دیجیتال به یکی از اجزای ضروری مدیریت داراییهای صنعتی تبدیل خواهد شد.

چکیده

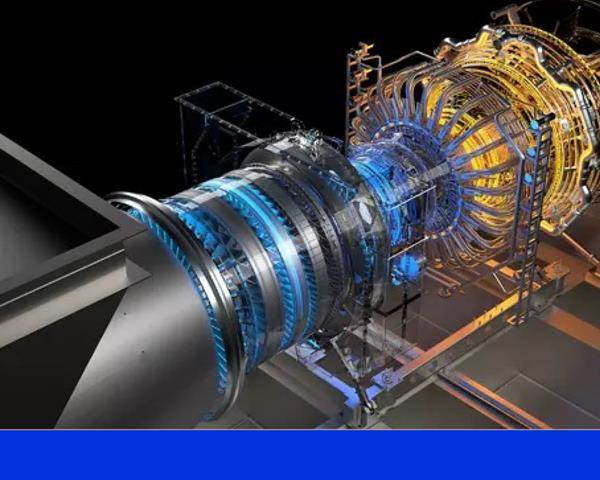

در سالهای اخیر، فناوری دوقلوی دیجیتال (Digital Twin) به یکی از مهمترین ابزارهای بهینهسازی و مدیریت تجهیزات صنعتی، بهویژه توربوماشینها و تجهیزات دوار، تبدیل شده است. دوقلوی دیجیتال یک مدل مجازی دقیق از تجهیزات فیزیکی است که بر اساس دادههای بلادرنگ، شبیهسازیهای عددی و یادگیری ماشین ایجاد میشود. این فناوری امکان پایش وضعیت، پیشبینی خرابیها، بهینهسازی عملکرد و کاهش هزینههای نگهداری را فراهم میکند. در این مقاله، نقش دوقلوی دیجیتال در افزایش قابلیت اطمینان، کاهش هزینههای عملیاتی و بهبود عملکرد تجهیزات دوار و توربوماشینها مورد بررسی قرار میگیرد.

۱. مقدمه

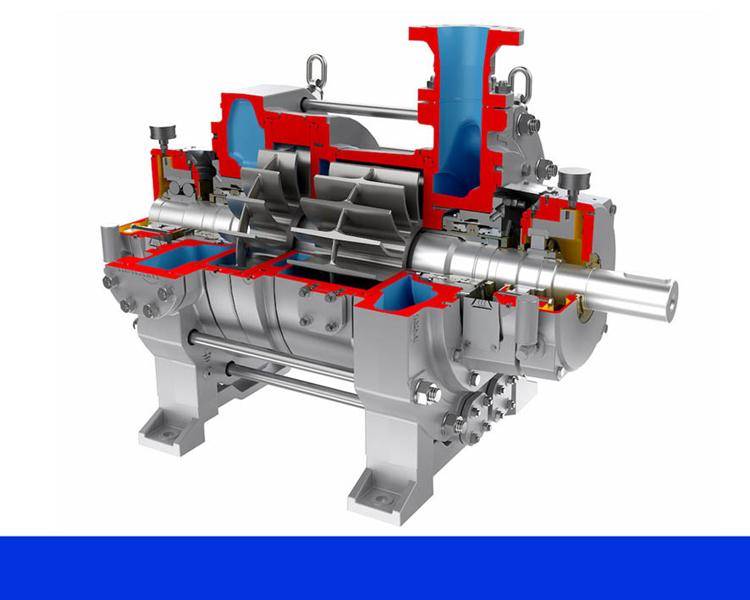

توربوماشینها و تجهیزات دوار، مانند توربینهای گازی و بخار، کمپرسورها، پمپها و ژنراتورها، نقش کلیدی در صنایع نفت و گاز، نیروگاهها، پتروشیمی و هوافضا دارند. خرابیهای ناگهانی این تجهیزات میتواند منجر به توقفهای پرهزینه، کاهش بهرهوری و افزایش هزینههای تعمیراتی شود.

دوقلوی دیجیتال یک فناوری نوین است که با ترکیب حسگرهای هوشمند، دادههای عملیاتی، مدلهای ریاضی و الگوریتمهای هوش مصنوعی، امکان شبیهسازی دقیق عملکرد تجهیزات را فراهم میکند. این فناوری به مهندسان اجازه میدهد تا عملکرد تجهیزات را پیشبینی کرده، مشکلات را قبل از وقوع تشخیص دهند و تصمیمات بهتری برای بهینهسازی فرآیندها بگیرند.

۲. دوقلوی دیجیتال چیست؟

تعریف دوقلوی دیجیتال

- دوقلوی دیجیتال یک مدل مجازی است که بازتاب دقیقی از تجهیزات فیزیکی در محیط دیجیتال است.

- این مدل بهطور مداوم با دادههای بلادرنگ سنسورها، تحلیلهای پیشرفته و شبیهسازیهای فیزیکی بهروزرسانی میشود.

تفاوت دوقلوی دیجیتال با شبیهسازیهای سنتی

- شبیهسازی سنتی: معمولاً یک تحلیل استاتیک بر اساس دادههای گذشته انجام میدهد.

- دوقلوی دیجیتال: بهطور مداوم با دادههای جدید بهروزرسانی شده و امکان تحلیل دینامیکی را فراهم میکند.

۳. اجزای کلیدی دوقلوی دیجیتال در توربوماشینها

جمعآوری داده از سنسورهای هوشمند

- حسگرهای ارتعاش، دما، فشار، سرعت، جریان الکتریکی و آکوستیک اطلاعات بلادرنگ را از تجهیزات جمعآوری میکنند.

- دادهها از طریق اینترنت اشیا صنعتی (IIoT) به سیستم دوقلوی دیجیتال ارسال میشوند.

مدلسازی عددی و فیزیکی

- استفاده از نرمافزارهای مهندسی مانند ANSYS، COMSOL، MATLAB و Simulink برای شبیهسازی دینامیکی تجهیزات

- ایجاد مدلهای CFD (دینامیک سیالات محاسباتی) و FEA (تحلیل المان محدود) برای بررسی رفتار تجهیزات در شرایط مختلف

یادگیری ماشین و تحلیل دادهها

- استفاده از الگوریتمهای هوش مصنوعی برای تشخیص الگوهای خرابی و پیشبینی عملکرد تجهیزات

- مدلسازی رفتار غیرخطی تجهیزات برای پیشبینی زمان وقوع خرابیها

یکپارچهسازی با سیستمهای مدیریت دارایی (EAM & CMMS)

- اتصال دوقلوی دیجیتال به سیستمهای مدیریت نگهداری و تعمیرات برای بهینهسازی برنامههای نگهداری پیشبینانه

۴. کاربردهای دوقلوی دیجیتال در تجهیزات دوار و توربوماشینها

پایش وضعیت بلادرنگ (Real-Time Condition Monitoring)

- بررسی عملکرد تجهیزات بر اساس دادههای حسگری و تحلیل آنی شرایط عملیاتی

- شناسایی ناهنجاریها قبل از وقوع خرابی

نگهداری پیشبینانه (Predictive Maintenance)

- استفاده از دادههای گذشته و مدلهای یادگیری ماشین برای پیشبینی خرابیها

- کاهش هزینههای تعمیراتی با جلوگیری از تعمیرات غیرضروری و کاهش توقفهای ناگهانی

بهینهسازی عملکرد و بهرهوری انرژی

- تنظیم بهینه دبی، فشار، سرعت دوران و نرخ سوخت برای افزایش راندمان تجهیزات

- کاهش مصرف انرژی و افزایش طول عمر قطعات

تست و شبیهسازی شرایط عملیاتی مختلف

- بررسی عملکرد تجهیزات در شرایط عملیاتی گوناگون بدون نیاز به آزمایشهای فیزیکی پرهزینه

- بهینهسازی طراحی و ارتقای کارایی تجهیزات جدید قبل از تولید

۵. مزایای استفاده از دوقلوی دیجیتال در توربوماشینها

- افزایش قابلیت اطمینان تجهیزات: کاهش خرابیهای ناگهانی و افزایش عمر مفید قطعات

- کاهش هزینههای عملیاتی: بهینهسازی برنامههای نگهداری و کاهش هزینههای تعمیراتی

- بهینهسازی مصرف انرژی: کاهش اتلاف انرژی و افزایش بازده عملکردی

- کاهش زمان توقف تجهیزات: امکان برنامهریزی دقیق برای تعمیرات و جلوگیری از توقفهای غیرضروری

- بهبود ایمنی صنعتی: کاهش ریسکهای عملیاتی و افزایش نظارت بر شرایط عملکردی

۶. چالشها و محدودیتهای دوقلوی دیجیتال

هزینههای پیادهسازی اولیه

- سرمایهگذاری بالا برای نصب سنسورها، پردازش ابری و نرمافزارهای تحلیل داده

- نیاز به آموزش نیروی انسانی برای بهرهبرداری از فناوری

پردازش حجم بالای دادهها

- نیاز به زیرساختهای رایانش ابری و پردازش لبهای (Edge Computing) برای تحلیل دادههای حجیم

- توسعه الگوریتمهای فشردهسازی داده برای کاهش نیاز به پهنای باند بالا

امنیت سایبری و حفاظت از دادهها

- تهدیدات سایبری ممکن است بر امنیت دادههای حسگری و کنترل تجهیزات تأثیر بگذارند.

- نیاز به پروتکلهای امنیتی پیشرفته برای جلوگیری از حملات سایبری و دستکاری اطلاعات

۷. آینده دوقلوی دیجیتال در صنعت تجهیزات دوار و توربوماشینها

- ادغام با فناوریهای نسل پنجم (5G) و اینترنت اشیا صنعتی: افزایش دقت و سرعت پردازش دادهها

- توسعه مدلهای یادگیری عمیق (Deep Learning): بهبود دقت پیشبینی خرابیها و بهینهسازی تصمیمگیریها

- پیشرفت در شبیهسازی چندفیزیکی: ترکیب مدلهای مکانیکی، حرارتی و الکتریکی برای ایجاد مدلهای دقیقتر

۸. نتیجهگیری

فناوری دوقلوی دیجیتال انقلابی در پایش وضعیت، بهینهسازی عملکرد و نگهداری تجهیزات دوار و توربوماشینها ایجاد کرده است. این فناوری با مدلسازی دیجیتال، پردازش دادههای بلادرنگ و الگوریتمهای یادگیری ماشین، امکان کاهش هزینههای عملیاتی، افزایش بهرهوری و بهبود ایمنی صنعتی را فراهم میکند.

در آینده، با توسعه هوش مصنوعی، اینترنت اشیا و پردازش ابری، دوقلوی دیجیتال به یکی از اجزای ضروری مدیریت داراییهای صنعتی تبدیل خواهد شد.

در این رابطه: دوقلوی دیجیتال و نقش آن در تجهیزات دوار، از جمله توربینهای گاز و کمپرسورها

9 آذر ماه 1404

9 آذر ماه 1404

نقش و انواع تست در توسعه موتور توربوجت: از تست ماژول تا عملکرد کلی 5 آذر ماه 1404

5 آذر ماه 1404

الزامات تست مکانیکی و عملکردی پمپها و کمپرسورهای رینگ مایع مطابق استاندارد API 681 5 آذر ماه 1404

5 آذر ماه 1404

معرفی استاندارد API 681: کمپرسورها و پمپهای خلأ رینگ مایع برای صنایع نفت، شیمیایی و گاز 4 آذر ماه 1404

4 آذر ماه 1404

پایش وضعیت توربینهای بادی 2 آذر ماه 1404

2 آذر ماه 1404

مانیتورینگ ارتعاشات چیست؟ 2 آذر ماه 1404

2 آذر ماه 1404

مختصری دربارهی اندازهگیری ارتعاشات در تجهیزات دوار