پایش وضعیت تجهیزات دوار چیست؟

پایش وضعیت رویکردی سیستماتیک و مبتنی بر داده برای ارزیابی سلامت تجهیز در حین بهرهبرداری است.

مقدمه

سورین توربوماشین - تجهیزات دوار شامل پمپها، کمپرسورها، توربینها، فنها، الکتروموتورها و گیربکسها، هسته اصلی فرآیندهای صنعتی در صنایع نفت، گاز، پتروشیمی، نیروگاهی، فولاد، سیمان و تولیدی هستند. خرابی این تجهیزات معمولاً به صورت تدریجی و با ظهور علائم اولیه در سیگنالهای فیزیکی مانند ارتعاش، دما، صدا یا کیفیت روغن آغاز میشود. اگر این علائم بهموقع شناسایی نشوند، میتوانند منجر به توقف ناگهانی، آسیب ثانویه گسترده و حتی حوادث ایمنی شوند.

پایش وضعیت (Condition Monitoring) رویکردی سیستماتیک و مبتنی بر داده برای ارزیابی سلامت تجهیز در حین بهرهبرداری است. هدف آن انتقال از نگهداری واکنشی (Run-to-Failure) به نگهداری پیشبینانه (Predictive Maintenance) و در نهایت مدیریت دارایی مبتنی بر قابلیت اطمینان (Asset Reliability Management) است.

چارچوبهای استاندارد بینالمللی از سوی سازمانهایی مانند ISO و API الزامات دقیق اندازهگیری، حدود مجاز ارتعاش، طراحی سیستمهای حفاظتی و فلسفه مانیتورینگ ماشینهای حیاتی را تعریف کردهاند. در صنایع نفت و گاز، استانداردهای API بهویژه برای توربوماشینها و کمپرسورهای فرآیندی نقش کلیدی دارند.

۱- مفاهیم پایه در پایش وضعیت

۱-۱- تفاوت نگهداری پیشگیرانه و پیشبینانه

درک صحیح فلسفههای نگهداری پیشنیاز طراحی یک سیستم پایش وضعیت موفق است:

نگهداری پیشگیرانه (Preventive Maintenance) یا PM

- مبتنی بر زمان یا کارکرد (Time-Based)

- تعویض قطعات بر اساس برنامه ثابت

- ساده اما گاهی منجر به تعویض غیرضروری قطعات سالم میشود.

نگهداری پیشگویانه (Predictive Maintenance) یا PdM

- مبتنی بر وضعیت واقعی تجهیز

- تصمیمگیری بر اساس دادههای اندازهگیریشده

- کاهش هزینه و افزایش قابلیت اطمینان

نگهداری مبتنی بر قابلیت اطمینان (Reliability-Centered Maintenance) یا RCM

- تحلیل حالتهای خرابی (FMEA)

- اولویتبندی بر اساس ریسک و پیامد خرابی

- بهینهسازی استراتژی نگهداری

پایش وضعیت زیرساخت اصلی PdM به شمار میرود و دادههای آن ورودی کلیدی برای RCM است.

۲- مهمترین تکنیکهای پایش وضعیت

۱-۲- آنالیز ارتعاشات (Vibration Analysis)

تحلیل ارتعاشات مؤثرترین ابزار تشخیص عیب در تجهیزات دوار است، زیرا کمابیش تمام خرابیهای مکانیکی باعث تغییر در الگوی ارتعاش میشوند.

پارامترهای کلیدی

- سرعت (mm/s): شاخص کلی سلامت مکانیکی

- شتاب (g): حساس به عیوب فرکانس بالا مانند بیرینگ

- جابجایی (µm): مناسب ماشینهای سرعت پایین

- فاکتور کرست (Crest): نسبت پیک به RMS (تشخیص ضربهای بودن سیگنال)

- شاخص Kurtosis: شاخص حساس به شوکهای اولیه

تحلیل در حوزه زمان و فرکانس

سیگنال ارتعاش در حوزه زمان اطلاعات محدودی دارد. با استفاده از تبدیل فوریه سریع (FFT)، سیگنال به حوزه فرکانس منتقل میشود و الگوهای خرابی مشخص میشوند.

عیوب قابل تشخیص

- نابالانسی (Unbalance): پیک غالب در 1X RPM

- ناهمراستایی (Misalignment): 2X و 3X RPM

- لقی مکانیکی (Looseness): هارمونیکهای متعدد

- خرابی بیرینگ: فرکانسهای مشخص BPFO, BPFI, BSF, FTF

- عیوب چرخدنده: فرکانس چرخدنده (Gear Mesh Frequency)

- کویتاسیون در پمپ: طیف نویزی پهنباند

تحلیل پیشرفته

- آنالیز به روش انولوپ (Envelope Detection)

- تحلیل کپستروم (Cepstrum Analysis)

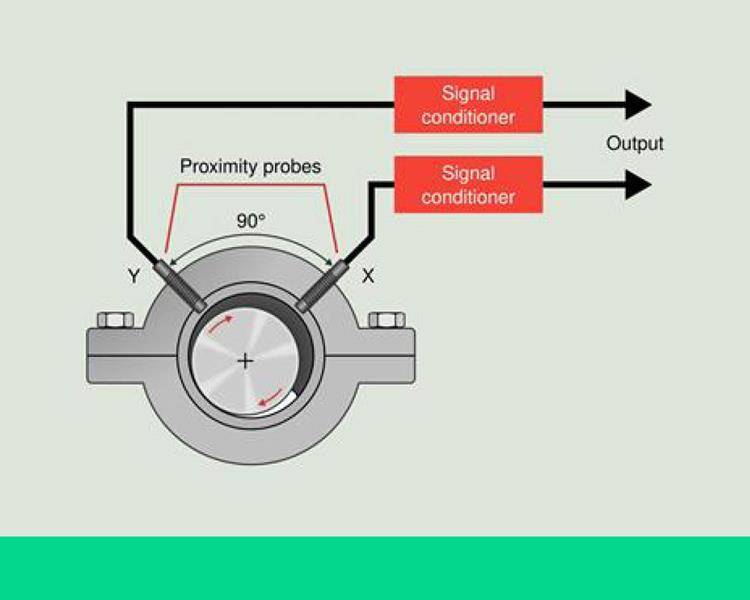

- تحلیل اربیت (Orbit Analysis) در ماشینهای یاتاقان ژورنال

- رهگیری دستهای (Order Tracking) در ماشینهای سرعت متغیر

۲-۲- آنالیز روغن (Oil Analysis)

روغن نقش "حسگر شیمیایی" داخل تجهیز را دارد. بررسی آن اطلاعاتی از سایش داخلی و وضعیت روانکاری ارائه میدهد.

آزمونهای رایج

- آنالیز عناصر فلزی (Spectrometric Analysis)

- آزمایش شمارنده ذرات (Particle Count) طبق ISO 4406

- آزمایش فروگرافی تحلیلی (Ferrography)

- اندازهگیری لزجت یا ویسکوزیته (Viscosity)

- عدد اسیدی روغن (Total Acid Number) یا TAN

- عدد قلیایی روغن (Total Base Number) یا TBN

اهداف اصلی

- تشخیص سایش غیرعادی

- آلودگی آب یا سیال فرآیندی

- تخریب اکسیداتیو روغن

- ارزیابی کارایی فیلترها

آنالیز روغن بهویژه برای گیربکسها، توربینها و سیستمهای هیدرولیک حیاتی است.

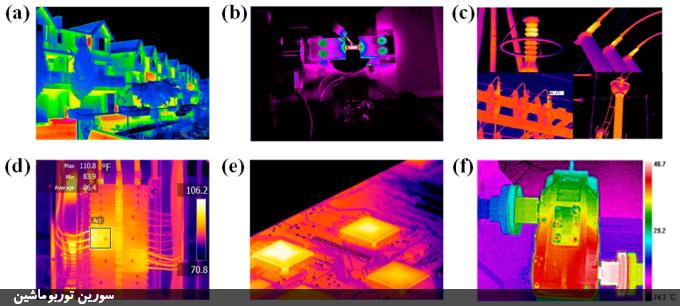

۳-۲- ترموگرافی مادون قرمز (Infrared Thermography)

افزایش دما معمولاً نشانه اصطکاک، بار اضافی یا مشکلات الکتریکی است.

کاربردها

- بیرینگهای داغ

- ناهمراستایی کوپلینگ

- نقاط اتصال الکتریکی

- تابلوهای قدرت

مزایا

- غیرتماسی

- سریع

- مناسب پایش گسترده

محدودیت

- وابستگی به قابلیت انتشار (Emissivity) سطح

- تأثیر شرایط محیطی

۴-۲- آنالیز آکوستیک و اولتراسونیک

سیگنالهای اولتراسونیک اغلب زودتر از ارتعاش افزایش مییابند.

کاربردها

- تشخیص اولیه خرابی بیرینگ

- نشتی خطوط هوای فشرده

- تخلیه جزئی در تجهیزات فشارقوی

این روش مکمل بسیار مؤثر آنالیز ارتعاش است.

۵-۲- مانیتورینگ پارامترهای فرایندی

پارامترهای عملیاتی میتوانند زمینهساز خرابی باشند:

- فشار مکش و دهش

- دمای یاتاقان

- دبی سیال

- جریان مصرفی موتور

تحلیل همزمان دادههای مکانیکی و فرایندی، تشخیص ریشهای (Root Cause Analysis) را دقیقتر میکند.

۳- سیستمهای مانیتورینگ آنلاین و آفلاین

۱-۳- مانیتورینگ آفلاین (Route-Based)

- استفاده از دستگاه پرتابل

- جمعآوری دورهای

- هزینه اولیه پایین

- مناسب تجهیزات با حساسیت متوسط

۲-۳- مانیتورینگ آنلاین (Continuous Monitoring)

- سنسورهای دائم نصبشده

- ارسال داده به CMS یا DCS

- ثبت پیوسته و آلارم خودکار

در ماشینهای حساس مانند توربینهای بخار، کمپرسورهای سانتریفیوژ و توربینهای گاز، مانیتورینگ آنلاین مطابق استانداردهای API الزامی است.

پروژه مرتبط: طراحی و توسعه نرمافزارهای اندازهگیری و دادهبرداری با لبویو (LabVIEW)

۴- استانداردهای ارزیابی ارتعاش

استانداردهای بینالمللی حدود مجاز ارتعاش را مشخص میکنند:

- ISO 10816 (نسخه قدیمی)

- ISO 20816 (نسخه جدید)

این استانداردها ماشینها را بر اساس:

- توان نامی

- نوع فونداسیون

- سرعت چرخش

طبقهبندی کرده و محدودههای A تا D را تعریف میکنند.

۵- شاخصهای کلیدی عملکرد

شاخص MTBF

میانگین فاصله زمانی بین دو خرابی

Mean Time Between Failure

شاخص MTTR

میانگین زمان تعمیر

Mean Time To Repair

شاخص Availability

درصد آمادهبهکاری تجهیز

شاخص OEE

شاخص اثربخشی یا بهرهوری کلی تجهیزات

Overall Equipment Effectiveness

شاخص P-F Interval

فاصله زمانی بین ظهور عیب بالقوه تا خرابی عملکردی

Potential failure (P) and the actual Functional failure (F)

تنظیم بازه نمونهبرداری باید کمتر از یکسوم P-F Interval باشد.

۶- چالشهای رایج در پروژههای پایش وضعیت

- نصب اشتباه سنسور (جهتگیری یا محل نامناسب)

- نبود داده مرجع (Baseline)

- تحلیل سطحی بدون توجه به شرایط عملیاتی

- نبود یکپارچگی بین واحد تعمیرات و بهرهبرداری

- عدم آموزش کافی تحلیلگران

موفقیت پروژه بیش از ابزار به تخصص انسانی وابسته است.

۷- روندهای نوین در پایش وضعیت

۱-۷- هوش مصنوعی و یادگیری ماشین

- تشخیص خودکار الگوهای خرابی

- مدلهای پیشبینی Remaining Useful Life

- یادگیری بدون نظارت برای کشف ناهنجاری

۲-۷- اینترنت اشیا صنعتی (Industrial Internet of Things) یا IIoT

- سنسورهای وایرلس کممصرف

- انتقال داده ابری

- تحلیل بلادرنگ

- داشبوردهای مبتنی بر وب

ترکیب IIoT و هوش مصنوعی (AI) آینده نگهداری صنعتی را متحول کرده است.

در این رابطه بخوانید: هوش مصنوعی در تحلیل دادههای تست تجهیزات دوار و کمپرسورها

۸- مطالعه موردی

۱-۸- خرابی بیرینگ در یک پمپ سانتریفیوژ

نشانههای اولیه

- افزایش تدریجی Kurtosis

- ظهور پیک BPFO در طیف Envelope

- افزایش 6 درجهای دمای یاتاقان

- افزایش ذرات آهن در آنالیز روغن

اقدام

- برنامهریزی توقف کنترلشده

- تعویض بیرینگ پیش از تخریب شفت

نتیجه

- جلوگیری از توقف اضطراری

- صرفهجویی قابل توجه در هزینه تعمیر

پرسشهای متداول

بهترین روش پایش وضعیت برای پمپهای صنعتی چیست؟

ترکیب ارتعاش، آنالیز روغن و پایش دما دقیقترین نتیجه را ارائه میدهد.

هر چند وقت یکبار باید داده ارتعاش جمعآوری شود؟

بسته به بحرانی بودن تجهیز:

- حیاتی: آنلاین یا هفتگی

- متوسط: ماهانه

- کم اهمیت: فصلی

آیا فقط ارتعاش برای تشخیص خرابی کافی است؟

خیر. برخی عیوب مانند آلودگی روغن یا مشکلات الکتریکی در ارتعاش دیر ظاهر میشوند.

تفاوت آنالیز Envelope با FFT چیست؟

انولوپ (Envelope) برای تشخیص خرابیهای اولیه بیرینگ در فرکانس بالا حساستر است.

چه تجهیزاتی نیاز به مانیتورینگ آنلاین دارند؟

توربینها، کمپرسورهای فرآیندی، پمپهای انرژی بالا و تجهیزات با هزینه توقف زیاد.

مهمترین عامل شکست پروژههای پایش وضعیت چیست؟

نبود تحلیلگر متخصص و عدم حمایت مدیریتی.

جمعبندی

پایش وضعیت تجهیزات دوار یک سیستم دادهمحور برای افزایش قابلیت اطمینان، کاهش هزینه و جلوگیری از خرابیهای ناگهانی است. اجرای موفق آن نیازمند:

- طراحی مهندسیشده

- انتخاب تکنیک مناسب

- تحلیل تخصصی دادهها

- فرهنگ سازمانی مبتنی بر قابلیت اطمینان است.

در صنایع مدرن، پایش وضعیت نه یک انتخاب، بلکه یک الزام استراتژیک برای رقابتپذیری و پایداری عملیاتی به شمار میرود.

در ادامه بخوانید: سامانه پایش ارتعاشی کمپرسور سانتریفیوژ چرخدندهای یکپارچه (IG)

27 بهمن ماه 1404

27 بهمن ماه 1404

پایش وضعیت تجهیزات دوار چیست؟